Magnesy neodymowe – Sklep producenta - Największy wybór w Polsce

Jakie magnesy znajdziesz w naszej ofercie?

- Magnesy płytkowe (Bloki) – Największa powierzchnia styku, idealne do przyklejania i mocowania listew.

- Magnesy walcowe (Dyski) – Kompaktowe i silne, standard w elektronice i modelarstwie.

- Magnesy pierścieniowe – Umożliwiają montaż na śrubę, gwóźdź lub naciąganie na pręty.

- Pod wkręt (Stożkowe) – Posiadają stożkowy otwór, dzięki czemu łeb wkrętu chowa się w magnesie.

- Uchwyty magnetyczne – Gotowe systemy w stalowej obudowie, która wzmacnia siłę i chroni magnes.

- Do poszukiwań – Ekstremalnie silne uchwyty z uchem do wyciągania przedmiotów z wody.

Dlaczego warto wybrać neodymy?

- Ekstremalna moc – Magnesy neodymowe są nawet 10 razy mocniejsze od zwykłych magnesów ferrytowych (czarnych) przy tym samym rozmiarze.

- Trwałość – Wysokiej jakości powłoka Ni-Cu-Ni chroni przed korozją w warunkach pokojowych, a spiek ceramiczny zapewnia stabilność pola na lata.

- Duży wybór – Setki wymiarów dostępnych od ręki: walce, płytki, pierścienie, kule i magnesy samoprzylepne.

- Zastosowanie – Idealne do ukrytego montażu, budowy chwytaków, magnetyzerów czy mocowania narzędzi w warsztacie.

Przykładowe zastosowania

- Przemysł i Automatyka – Separatory metali, chwytaki robotyczne, prądnice, silniki i czujniki Halla.

- Montaż i Hobby – Mocowanie tablic, plandek, oświetlenia. Uchwyty do poszukiwań podwodnych.

- Dom i Ogród – Magnetyczne zamknięcia, organizery kabli, wieszaki na noże i narzędzia.

- Reklama i Poligrafia – Niewidoczne zapięcia w pudełkach, teczkach i materiałach POS.

Numer katalogowy 010055

GTIN: 5906301810544

Średnica Ø

2 mm [±0,1 mm]

Wysokość

4 mm [±0,1 mm]

Waga

0.09 g

Kierunek magnesowania

↑ osiowy

Udźwig

0.44 kg / 4.31 N

Indukcja magnetyczna

597.70 mT

Powłoka

[NiCuNi] nikiel

0.209 ZŁ z VAT brutto / szt. + cena za transport

0.1700 ZŁ netto + 23% VAT / szt.

upusty ilościowe:

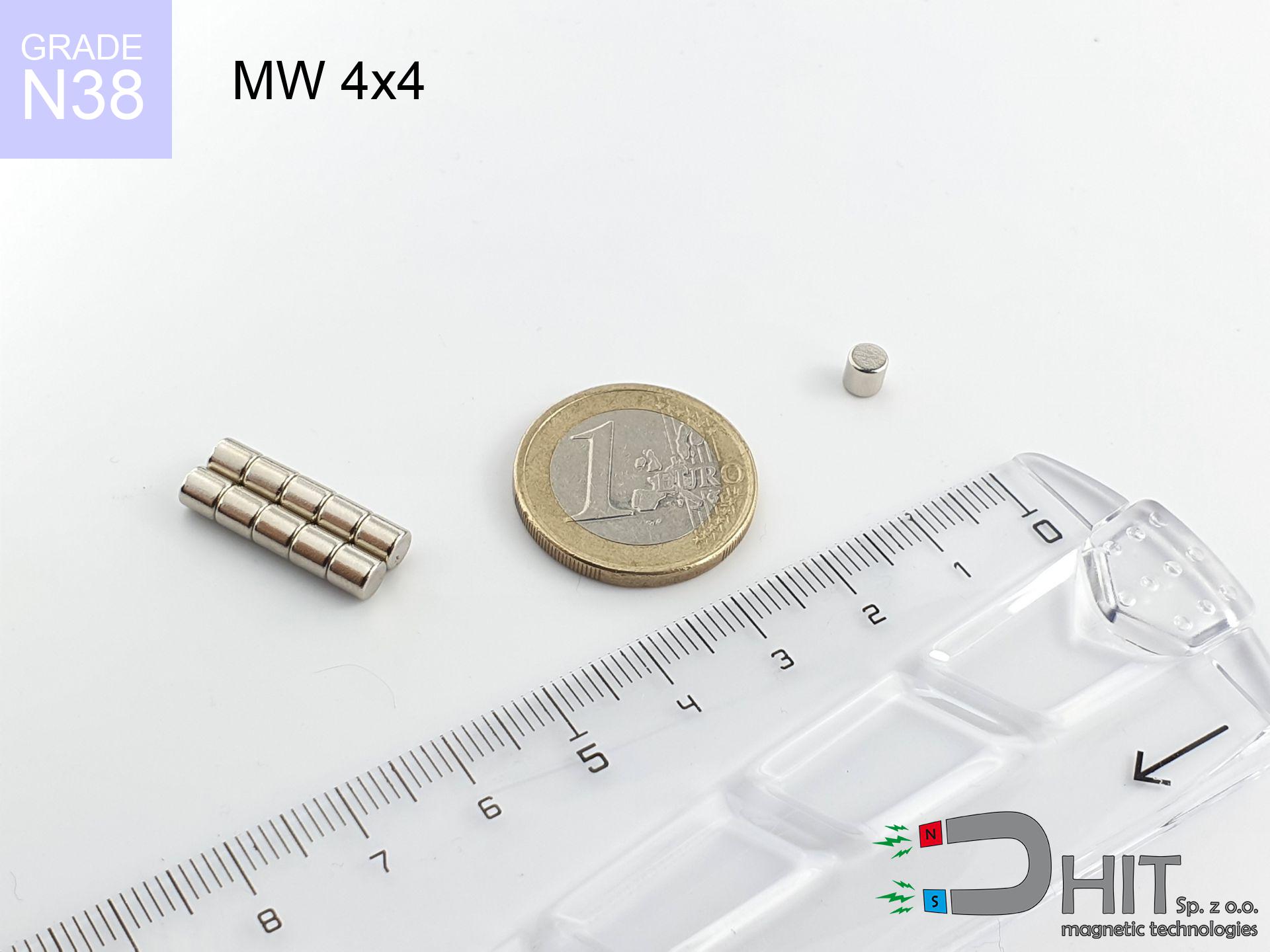

Numer katalogowy 010076

GTIN: 5906301810759

Średnica Ø

4 mm [±0,1 mm]

Wysokość

4 mm [±0,1 mm]

Waga

0.38 g

Kierunek magnesowania

↑ osiowy

Udźwig

0.88 kg / 8.63 N

Indukcja magnetyczna

552.79 mT

Powłoka

[NiCuNi] nikiel

0.406 ZŁ z VAT brutto / szt. + cena za transport

0.330 ZŁ netto + 23% VAT / szt.

upusty ilościowe:

Numer katalogowy 010078

GTIN: 5906301810773

Średnica Ø

4 mm [±0,1 mm]

Wysokość

6 mm [±0,1 mm]

Waga

0.57 g

Kierunek magnesowania

↑ osiowy

Udźwig

1.33 kg / 13.04 N

Indukcja magnetyczna

586.32 mT

Powłoka

[NiCuNi] nikiel

0.381 ZŁ z VAT brutto / szt. + cena za transport

0.310 ZŁ netto + 23% VAT / szt.

upusty ilościowe:

Numer katalogowy 010393

GTIN: 5906301811091

Średnica Ø

7 mm [±0,1 mm]

Wysokość

1.5 mm [±0,1 mm]

Waga

0.43 g

Kierunek magnesowania

↑ osiowy

Udźwig

0.58 kg / 5.69 N

Indukcja magnetyczna

243.98 mT

Powłoka

[NiCuNi] nikiel

0.369 ZŁ z VAT brutto / szt. + cena za transport

0.300 ZŁ netto + 23% VAT / szt.

upusty ilościowe:

Numer katalogowy 010104

GTIN: 5906301811039

Średnica Ø

8 mm [±0,1 mm]

Wysokość

4 mm [±0,1 mm]

Waga

1.51 g

Kierunek magnesowania

↑ osiowy

Udźwig

1.77 kg / 17.36 N

Indukcja magnetyczna

437.78 mT

Powłoka

[NiCuNi] nikiel

0.701 ZŁ z VAT brutto / szt. + cena za transport

0.570 ZŁ netto + 23% VAT / szt.

upusty ilościowe:

Numer katalogowy 210491

GTIN: 5906301814153

Średnica Ø

94 mm [±0,1 mm]

Wysokość

40 mm [±0,1 mm]

Waga

2262 g

Kierunek magnesowania

↑ osiowy

Udźwig

650 kg / 6374.32 N

Powłoka

[Epoxy] epoxyd

Strumień magnetyczny

~ 11 000 Gauss [±5%]

400.00 ZŁ z VAT brutto / szt. + cena za transport

325.20 ZŁ netto + 23% VAT / szt.

upusty ilościowe:

Magnesy NdFeB to kluczowy komponent nowoczesnej techniki. Dostarczamy najwyższą gęstość energii dostępną komercyjnie. Nasza oferta obejmuje szeroki asortyment: od miniaturowych magnesów 1mm do dużych magnesów przemysłowych. Są używane w: silnikach elektrycznych, generatorach wiatrowych, separatorach magnetycznych, uchwytach montażowych i sprzęcie audio.ainfo

Właściwości: Współczesne magnesy neodymowe osiągają energię do 52 MGOe (klasa N52). Standardowa temperatura pracy wynosi do 80°C, co wystarcza do 90% zastosowań. Dla przemysłu posiadamy materiały o podwyższonej odporności termicznej. Pamiętaj: neodymy są twarde, ale kruche – ostrzegamy przed niekontrolowanym zderzaniem się magnesów.binfo

- Magnesy walcowe (cylindryczne) - idealne do sensorów, silników i separatorów.

- Magnesy płytkowe (blokowe) - stosowane w meblarstwie, zamknięciach i jako uchwyty.

- Magnesy pierścieniowe - doskonałe do montażu na rurach lub wałkach.

- Modele pod wkręt - posiadają stożkowe zagłębienie, co pozwala na ukrycie łba śruby równo z powierzchnią magnesu.

N38-N42: Standard przemysłowy, świetny stosunek ceny do mocy.

N45-N50: Bardzo silne, używane w profesjonalnych uchwytach.

N52: Najsilniejsza dostępna komercyjnie klasa magnesów.

Dodatkowe litery na końcu (np. N42SH) oznaczają odporność na temperaturę (M=100°C, H=120°C, SH=150°C, UH=180°C).

Magnetyzerów wody i paliwa (zmiękczanie wody).

Eksperymentów szkolnych (lewitacja, silniki homopolarne).

Gier bitewnych (wymienne bronie w figurkach).

Organizacji kabli (uchwyty magnetyczne pod biurkiem).

Stali niskowęglowej (zwykła blacha żelazna).

Żeliwa.

Niklu i Kobaltu.

Nie przyciąga: aluminium, miedzi, złota, drewna czy plastiku. Pamiętaj: im grubsza stal, do której przykładasz magnes, tym pełniej wykorzystasz jego moc. Cienka blacha (np. na lodówce) nasyci się szybciej i nie pozwoli wykorzystać 100% udźwigu potężnego magnesu.

1. Wymiary: Większy magnes zazwyczaj oznacza większy udźwig, ale płaskie magnesy o dużej średnicy lepiej trzymają się blachy niż wysokie i cienkie walce.

2. Klasa (N38, N42, N52): Oznacza gęstość energii. Magnes N52 będzie o ok. 20% silniejszy od N35 przy tym samym rozmiarze.

3. Warunki: Do wody polecamy magnesy do poszukiwań, a do silników wersje odporne na temperaturę. Skorzystaj z naszej wyszukiwarki, aby znaleźć idealny model.

Przemyśle: Separatory metali, chwytaki robotów, prądnice.

Motoryzacji: Uchwyty, czujniki, silniki EV.

Reklamie: Zamykania pudełek, montaże banerów (niewidoczne mocowania).

Domu i warsztacie: Wieszaki na narzędzia, poszukiwania "skarbów" w wodzie, magnetyzery wody.

Modelarstwie: Mocowanie owiewek, figurek (magnesy miniaturowe).

1. Uderzenia: Neodymy są kruche (to spiek ceramiczny) – zderzenie dwóch dużych magnesów może spowodować ich pęknięcie.

2. Wilgoć: Jeśli powłoka niklowa zostanie uszkodzona, magnes może rdzewieć (dlatego do wody polecamy nasze hermetyczne uchwyty).

3. Elektronikę: Silne pole może zakłócić pracę rozruszników serca lub uszkodzić stare nośniki danych.

![UMP 94x40 [3xM10] GW F550 Silver Black Lina / N52 - uchwyty magnetyczne do poszukiwań UMP 94x40 [3xM10] GW F550 Silver Black Lina / N52 - uchwyty magnetyczne do poszukiwań](https://cdn3.dhit.pl/graphics/products/ump-94x40-3xm10-gw-f550-lina-gub.jpg)