Magnesy neodymowe - Nd2Fe14B technologia produkcji

neodym jest najsilniejszym znanym materiałem do produkcji magnesów

Produkcja magnesów neodymowych spiekanych to proces, w którym specjalne stopy neodymu i innych metali są stopione i spiekane do formy magnesu. Proces ten jest bardzo skomplikowany przez co wymaga specjalistycznych maszyn i urządzeń oraz wysoko wykwalifikowanej kadry pracowniczej.

Pierwszym krokiem w produkcji magnesów neodymowych spiekanych jest przygotowanie odpowiednich proporcji stopów neodymu i innych metali, takich jak żelazo i bor. Następnie stopy te są stopione w piecu o wysokiej temperaturze, a następnie wlewane do formy, która jest następnie chłodzona i odlewana.

Po odlaniu magnes jest następnie poddawany obróbce cieplnej, aby uzyskać odpowiednią twardość i wytrzymałość. Kolejnym krokiem jest obróbka mechaniczna, w trakcie której magnes jest szlifowany i wyrównywany, a następnie poddawany dalszemu suszeniu i kontroli jakości.

Po zakończeniu procesu produkcyjnego magnesy neodymowe spiekane są gotowe do użytku w różnych aplikacjach, takich jak silniki elektryczne, sprzęt audio i wideo, a także w przemyśle samochodowym i lotniczym.

Zasady ostrożności

Nie używaj magnesów neodymowych NdFeB:

- W środowiskach kwasowych, zasadowych albo organicznych czy rozpuszczających (chyba, że hermetycznie odizolujesz magnes od środowiska), ani promieni radioaktywnych

- W wodzie albo oleju (chyba, że odizolujesz magnes od środowiska lub jesteś przygotowany na to, iż magnes w krótkim czasie straci swoje magnetyczne własności)

- W elektrycznie przewodzącym płynie - elektrolicie zawierającym wodę

- W atmosferze zawierającej wodór

Magnes neodymowy, będący spiekiem sproszkowanych metali wzbogaconych o neodymu - niecodziennego pierwiastka z grupy lantanowców, znalezionego w 1885 roku, charakteryzuje się o wiele silniejszą mocą niż tradycyjne magnesy ferrytowe, takie jak używane w głośnikach. Przykładowo, standardowy magnes ferrytowy może podnieść odważnika o wadze kilku gramów, podczas gdy magnes o tej samej wielkości jest w stanie podnieść ciężar dziesięciokrotnie większy. Jego niewielkie rozmiary, zdolność do efektywnej pracy w dużym zakresie temperatur, a także rosnące zastosowanie wielu uchwytów, doprowadziły do wzrostu jego popularności, szczególnie od końca lat 80-tych XX wieku.

Magnesy neodymowe są podatne na korozję w wilgotnych środowiskach. Dlatego są one zabezpieczane cienką warstwą srebra. Właściwości magnetyczne magnesów NdFeB znacznie się pogarszają w temperaturze wyższej niż 130°C i są w dużym stopniu uzależnione od składu materiału. Może to być N - osiemdziesięcio-stopniowy z niską permanencji, czy też np. M - H - SH - UH - EH, działający nawet do 230°C. Ogólnie rzecz biorąc, magnesy NdFeB z wyższym współczynnikiem permanencji znoszą wyższe temperatury nie tracąc magnetycznych własności.

Magnesy neodymowe NdFeB są o około 13% lżejsze niż typu SmCo (ferrytowe) i kruche (chociaż nie w tym stopniu jak te ostatnie), toteż ich jakakolwiek obróbka mechaniczna przy użyciu narzędzi diamentowych, powinna odbywać się przed magnetyzacją. Magnesy neodymowe można namagnesować na kilka sposobów zależnie od zastosowania.

Neodym 60Nd - pierwiastek chemiczny z bloku f, grupy 3, lantanowców, żółty metal - znajduje zastosowanie, jako dodatek do stopów, jego tlenek zaś jest używany do barwienia na czerwono szkła (tzw. sztuczne rubiny), porcelany oraz emalii, a także w laserach neodymowych. Na powietrzu reaguje na zimno z tlenem, dając tlenek neodymu Nd2O3, z podgrzanej wody wydziela wodór tworząc wodorotlenek neodymu Nd(OH)3. Reagując z kwasami daje sole neodymowe, zawierające blado-czerwonofioletowe, uwodnione kationy Nd3+, np. chlorek neodymu NdCl3, sześcio-wodny azotan neodymu Nd(NO3)3.6H2O, ośmio-wodny siarczan neodymu Nd2(SO4)3.8H2O.

- rok odkrycia - 1885

- liczba atomowa - 60

- masa atomowa - 144,24

- elektroujemność - 1,2

- wartościowość - +3

- temperatura topnienia - 1020°C

- temperatura wrzenia (p = 1 atm) - 3030°C

- liczba znanych izotopów (w tym trwałe, tzn. o okresie pół-rozpadu ponad 1 mld lat)

- konfiguracja elektronowa stanu podstawowego:

[Xe] 4f4 6s2

1s2 2s2 2p6 3s2 3p6 3d10 4s2 4p6 4d10 4f4 5s2 5p6 6s2

Siła adsorpcji

Siła adsorpcji, zwana również przyciąganiem, określa siłę działającą między dwoma obiektami, takimi jak magnes, a ciałem magnetycznym zawierającym żelazo. Newtony (N) są używane jako reprezentatywne jednostki siły adsorpcji. Można również stosować podstawowe jednostki masy, takie jak kilogram-siła (kgf) i funt-siła (lbf).

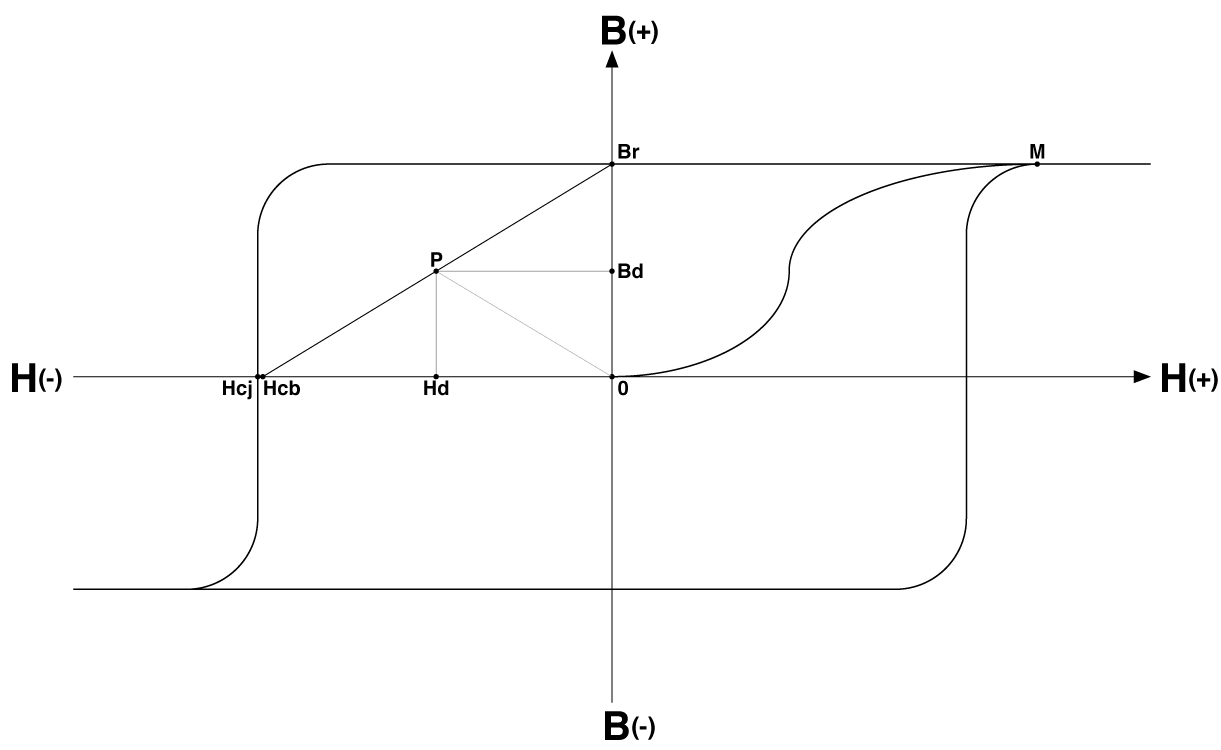

Produkt o maksymalnej energii

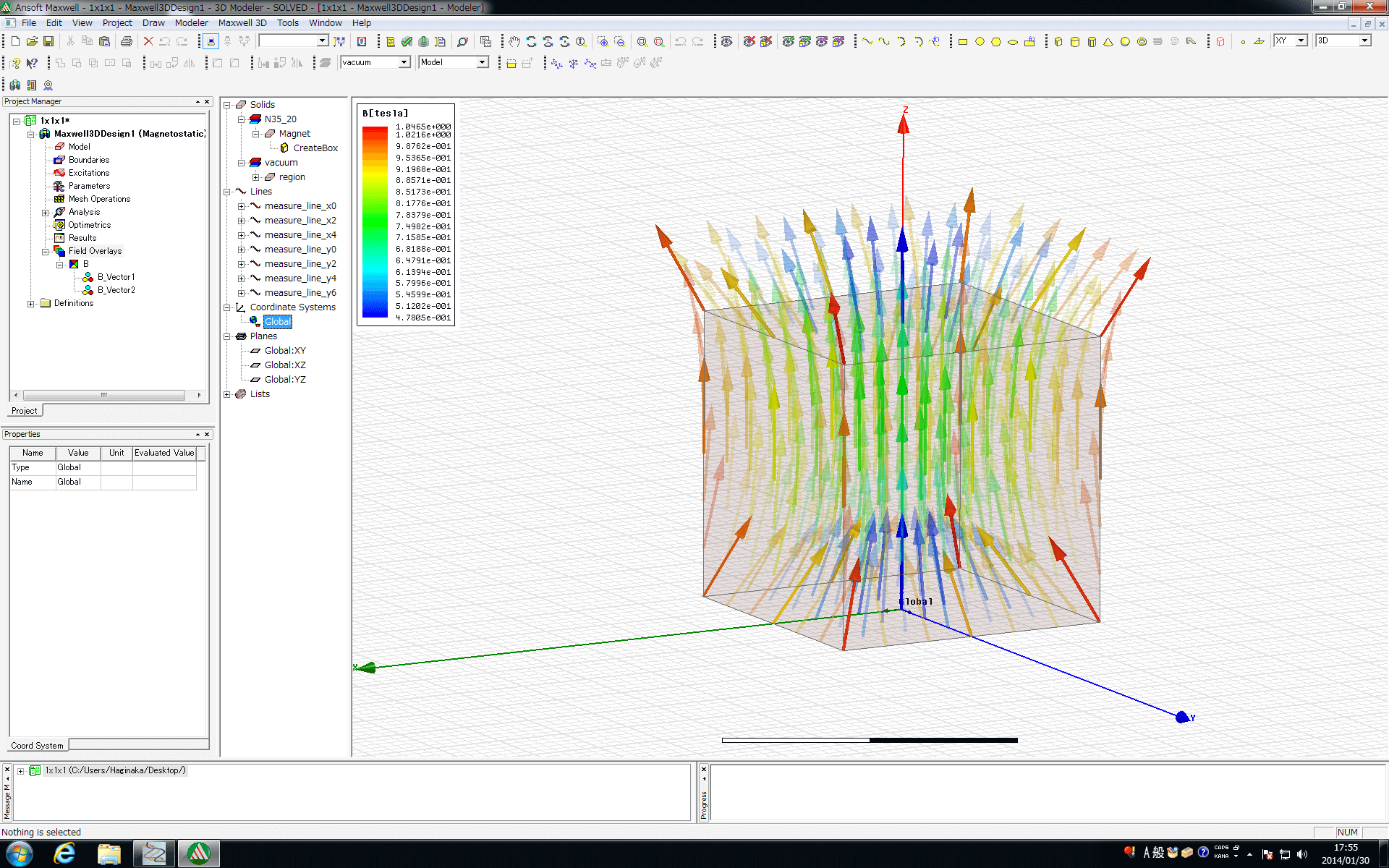

Maksymalna wartość iloczynu energii pola magnetycznego (H) i strumienia magnetycznego (B), czyli (Bd) * (Hd), jest określana jako maksymalny iloczyn energii (BH-max). Iloczyn maksymalnej energii wskazuje miarę dla maksymalnej wielkości strumienia magnetycznego, który jest uzyskiwany na podstawie jednostki objętości magnesu. Wraz ze wzrostem tej wartości linia prosta między punktem P a początkiem (0) zbliża się do 45 stopni, a zatem magnes wykazuje dobrą równowagę między gęstością strumienia magnetycznego (B) a koercją (Hcb / Hcj). Maksymalny produkt energetyczny oznaczany jest w kilodżulach na metr sześcienny (kJ / m3) w układzie jednostek SI oraz w Megaoerstedach (MOe) w układzie CGS na jednostkach.

Gęstość strumienia magnetycznego (B)

Przykładem siły magnetycznej są linie, a wiele linii przedstawia powiązane linie siły magnetycznej wyprowadzone z jednostkowego pola powierzchni. Remanencja (Br) wskazuje ilość strumienia magnetycznego (B) utrzymywanego rezydualnie, gdy magnes trwały osiąga nasycenie magnetyzacji do punktu M z powodu zewnętrznego pola magnetycznego (H), a następnie zewnętrzne pole magnetyczne (H) powraca do stanu zero. Powierzchniowa gęstość strumienia magnetycznego odnosi się do gęstości strumienia magnetycznego w odniesieniu do zewnętrznej powierzchni magnesu. Gęstość strumienia magnetycznego jest oznaczana jako tesla (T) w układzie jednostek SI (WB / m2) oraz jako gauss (G) w układzie jednostek CGS (Mx / cm2).

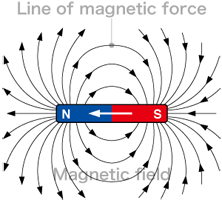

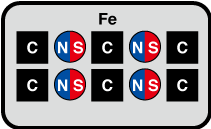

Magnetyzm

Zdolność magnesu trwałego jest często określana jako "siła magnetyczna", ale dokładniej właściwość reaktywna magnesu nazywana jest "magnetyzmem", siła magnetyzmu nazywana jest "siłą magnetyczną", a obszar, w którym magnetyzm działa nazywany jest "polem magnetycznym" lub "strumieniem magnetycznym". Właściwości te zależą od energii, która jest przeciąganiem liny między biegunami N i S, ponieważ bieguny odpychają się i próbują oddalać się od siebie zgodnie z dwubiegunowym nieruchomość eksponowana w magnesie. Tej energii magnetycznej nie można zaobserwować wizualnie w normalnych warunkach. Magnetyzm wychodzi z bieguna N i wchodzi do bieguna S, a ten przepływ między biegunami magnetycznymi jest wizualnie reprezentowany przez linie zwane "linie siły magnetycznej". Obraz ten umożliwia wizualne potwierdzenie energii magnetycznej za pomocą magnesu i proszku żelaza.

Zmniejszone namagnesowanie i rozmagnesowanie

Namagnesowanie magnesów słabnie z upływem czasu, ale w środowisku o normalnej temperaturze magnetyzacja maleje tylko w bardzo niewielkim stopniu na przestrzeni wielu lat. Dlatego, ponieważ większość ludzi myśli, że nigdy nie tracą swojego magnetyzmu, takie magnesy nazywane są "magnesami trwałymi". Siła magnetyczna magnesu trwałego zależy od temperatury otoczenia i zmienia się zgodnie ze współczynnikiem temperaturowym. Gdy temperatura jest wysoka, siła magnetyczna słabnie i gdy temperatura jest niska, siła magnetyczna staje się silniejsza. Magnesy trwałe nie są w stanie wytrzymać ciepła, gdy są stale ogrzewane w wysokich temperaturach, a redukcja magnetyzmu trwa nadal z powodu zmian w kierunku atomy żelaza. Po przekroczeniu określonej temperatury magnes jest całkowicie rozmagnesowany. Ta temperatura jest nazywana punktem Curie lub temperaturą Curie po odkryciu jej przez francuskiego fizyka Pierre'a Curie w 1895 roku. Wskazówki atomów może również ulec dezorganizacji z powodu wibracji, gdy silny nacisk zostanie przyłożony do magnesu trwałego, co może również prowadzić do zmniejszenia namagnesowania.

Obciążenie

Obciążenie definiuje się jako siłę wytwarzaną, gdy dwa punkty stykają się, na przykład między magnesem a stalową płytą. To obciążenie od tej siły zmienia się w zależności od tarcia, stanu powierzchni i uderzenia. Obciążenie poślizgowe, które wskazuje, czy magnes i płyta stalowa itp. Mogą pozostać na miejscu bez poślizgu, wytrzymując obciążenie przyłożone poziomo, jest również oznaczane w niutonach (N).

Magnesy trwałe

Materiał, który nieustannie tworzy własny magnetyzm, nazywany jest "magnesem". Sztucznie wyprodukowane magnesy na bazie żelaza zawierają około 1% węgla (C) i innych pierwiastków oprócz głównego składnika żelaza (Fe). Ponieważ magnetyzm atomowy żelaza jest przymocowany w tym samym kierunku między innymi atomami, takimi jak węgiel, wytwarzany jest ciągły magnetyzm na zewnątrz i takie magnesy nazywane są magnesami trwałymi.

Koercja (Hcb / Hcj)

Koercja odnosi się do rezystancyjnej siły magnetycznej. Koercja odnosi się do siły zewnętrznego pola magnetycznego (H) wymaganej do przywrócenia namagnesowanego ciała magnetycznego do stanu, w którym nie jest namagnesowane przeciwstawnym (-) polem magnetycznym (H). Wraz ze wzrostem tej wartości liczbowej rozwija się odporność na obciążenie i trudniej jest zmniejszyć namagnesowanie. Koercja jest oznaczana w amperach na metr (A / m) w układzie jednostek SI i jako oersteds (Oe) w układzie jednostek CGS.

Ocena działania magnesów

Chociaż działanie magnesu jest często abstrakcyjnie określane jako "słaby lub silny", osoba trzecia nie może precyzyjnie ocenić tego działania magnesu, ponieważ poczucie siły lub słabości jest subiektywne. Wydajność magnesu jest zwykle testowany przez przeprowadzenie oceny w oparciu o krzywą histerezy narysowaną za pomocą analizatora BH. Ta krzywa histerezy nazywana jest krzywą BH, a główne wskaźniki pochodzące z testów są oceniane zgodnie z międzynarodowymi standardami jednostki, takie jak gęstość strumienia magnetycznego (B), koercja (Hcb / Hcj) i maksymalny iloczyn energii (BH-max). Informacje na temat jednostek magnetycznych można znaleźć w tym konwerterze jednostek magnetycznych.

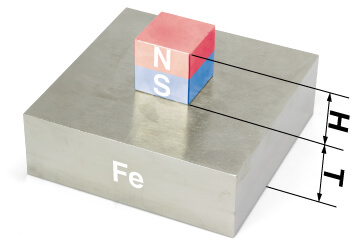

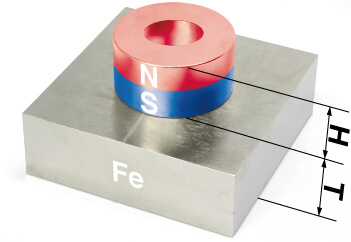

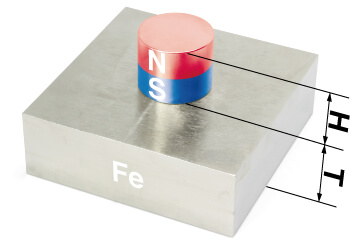

Wynikowe wartości liczbowe różnią się w zależności od środowiska użytkowania i metody pomiaru. W rezultacie konieczne jest zdefiniowanie środowiska użytkowania i metody pomiaru przy zastosowaniu siły adsorpcji w specyfikacji magnesu. W naszym laboratorium siły te są definiowane podczas pomiaru zgodnie z następującą metodą pomiaru i warunkami użytkowania.

-

Siła adsorpcji

Siła adsorpcji to siła, kiedy magnes jest odciągany od stalowej płyty prostopadle do osi pionowej, a magnes oddziela się od stalowej płyty.

-

Obciążenie poślizgowe

Obciążenie poślizgowe to siła, gdy magnes jest ciągnięty równolegle do osi poziomej, a magnes odsuwa się od stalowej płyty. Stosunek siły magnesu przy tym ułożeniu jest o wiele słabszy w odniesieniu do siły adsorpcji i wynosi od 10% do 25% siły deklarowanej przy pomiarze równoległym.

- Grubość (T) stalowej płyty i grubość magnesu (H) są takie, jak podano powyżej.

- Magnes jest umieszczony na środku stalowej płytki.

- Pole powierzchni stalowej płytki jest co najmniej trzykrotnie większe (300%) niż pole powierzchni magnesu.

- Materiał blachy stalowej to czyste żelazo (Fe).

- Powierzchnia blachy stalowej jest płaska bez nierówności, a współczynnik tarcia nie jest brany pod uwagę.

- Jakakolwiek szczelina między stalową płytą a magnesem jest zamknięta, tak że nie ma szczeliny.

Pamiętaj! Magnesy neodymowe będą "rdzewiały" i z cienką warstwą niklu, srebra, złota, złota-niklu lub epoksydu (nie mogą pracować w wodzie czy oleju).

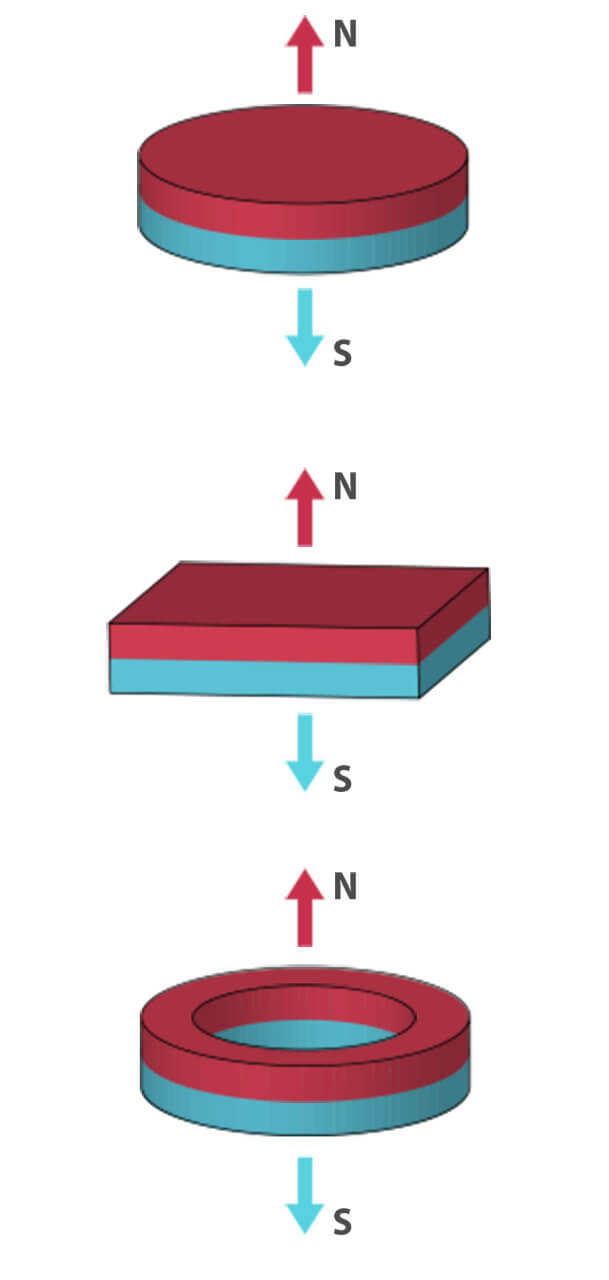

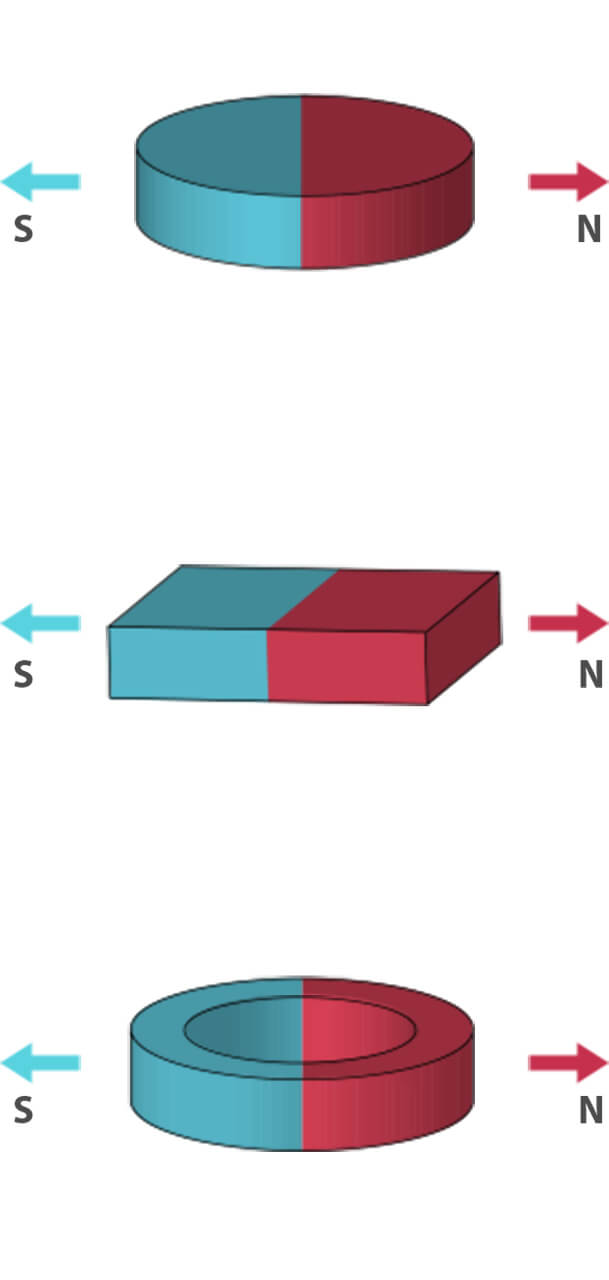

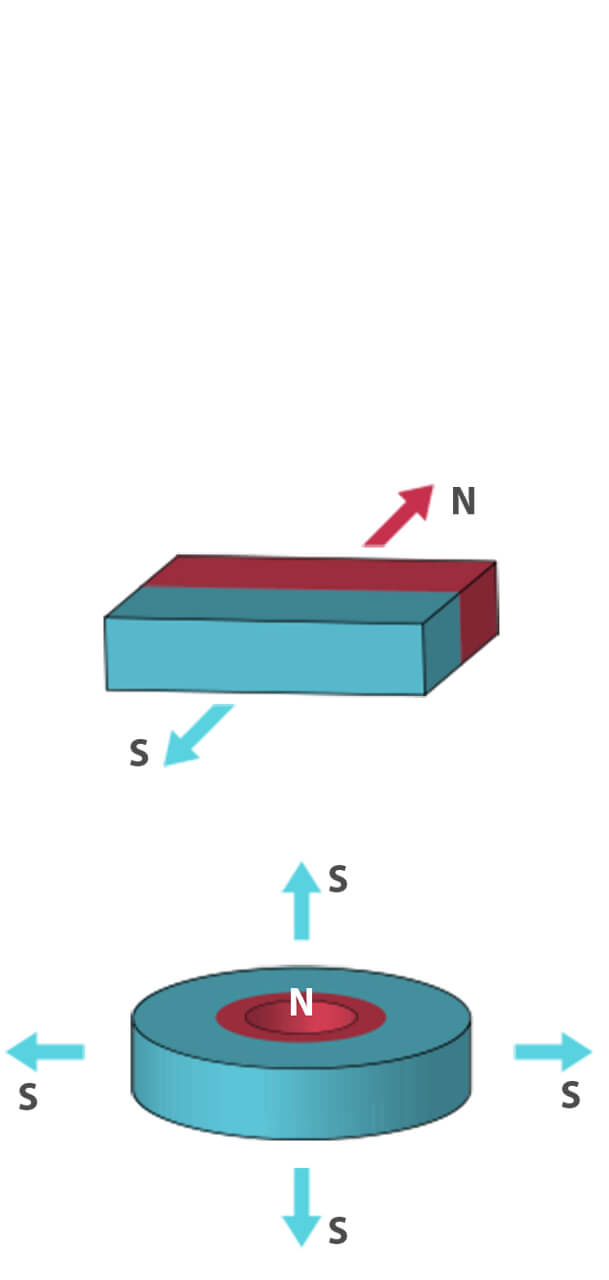

Osiowo

Magnesowane przez długość lub grubość. Najsilniejsze punkty są na płaskich powierzchniach.

Diametralnie

Magnesowanie przez średnicę. Najsilniejsze punkty znajdują się na zakrzywionej powierzchni.

Promieniowo

Magnesowanie po średnicy magnesów. Wszystkie bieguny północne, wszystkie południowe mają zmienne bieguny.

Pole magnetyczne to niewidoczny gołym okiem strumień rozciągający się pomiędzy krańcami magnesu, zaś sam strumień jest zbiorem naładowanych cząsteczek. Cechą magnesów neodymowych jest tzw. potencjał energii, który oznacza, że mają one zdolność oszczędzania własnej energii, nie tracąc jej z biegiem lat, jak choćby akumulatory. Każdy magnes posiada dwa bieguny – północny i południowy. Oznacza to jednocześnie, że nie istnieją magnesy, które posiadałyby tylko jeden biegun. Warto nadmienić, iż bieguny są zawsze umieszczone na przeciwległych końcach magnesu.

Magnesy walcowe - magnesowanie:

- osiowe – magnesowanie zachodzi w kierunku wysokości, co oznacza, że magnes najmocniej przyciąga płaskimi powierzchniami,

- diametralne – magnesowanie odbywa się wzdłuż średnicy, co oznacza, że magnes najsilniej przyciąga bokami,

- radialne – magnesowanie odbywa się wzdłuż obwodu, co oznacza, że magnes najsilniej przyciąga bokami, przy czym bieguny zewnętrzny i wewnętrzny muszą być jednorodne (wyłącznie N lub wyłącznie S).

Magnesy płytkowe - magnesowanie:

- osiowe – magnesowanie odbywa się w kierunku wysokości, co oznacza, że magnes najmocniej przyciąga płaskimi powierzchniami,

- diametralne – magnesowanie odbywa się wzdłuż szerokości, co oznacza, że magnes najsilniej przyciąga bokami, które wyznaczają pole prostokąta, w którym jeden wymiar stanowi wysokość, zaś drugi długość magnesu,

- radialne – magnesowanie odbywa się wzdłuż długości, co oznacza, że magnes najsilniej przyciąga bokami, które wyznaczają pole prostokąta, w którym jeden wymiar stanowi wysokość, zaś drugi szerokość magnesu.

Magnesy pierścieniowe - magnesowanie:

- osiowe – magnetyzacja zachodzi wzdłuż wysokości, co oznacza, że magnes najsilniej przyciąga poprzez płaskie powierzchnie,

- diametralne – magnesowanie odbywa się wzdłuż średnicy, co oznacza, że magnes najsilniej przyciąga bokami. Tego rodzaju magnesowania nie stosuje się dla magnesów pierścieniowych z otworem stożkowym,

- radialne – magnesowanie odbywa się wzdłuż obwodu, co oznacza, że magnes najsilniej przyciąga bokami, przy czym bieguny zewnętrzny i wewnętrzny muszą być jednorodne (wyłącznie N lub wyłącznie S). Tego rodzaju magnesowania nie stosuje się dla magnesów pierścieniowych z otworem stożkowym.

Neodym reaguje z tlenem przez co utlenia się bardzo szybko, jeśli nie jest zabezpieczony (powłoka ochronna). Dlatego wszystkie magnesy neodymowe w naszym sklepie pokryte są powłoką ochronną, która jest tak cienka, że nie ma wpływu na siłę przyczepności magnesu, spełniając w zupełności swoje zadanie. Powłoka ochronna chroni również magnes przed zarysowaniem i pęknięciem na krawędziach.

W przypadku powierzchni takich jak nikiel, złoto, cynk, chrom i żywica epoksydowa siła magnesu jest taka sama, ponieważ warstwa ochronna jest zwykle zbyt cienka, aby wpłynąć na siłę. Warstwa gumy lub tworzywa sztucznego jest zwykle grubsza i dlatego częściowo zmniejsza siłę magnesu (zwiększa odległość między przyciąganym przedmiotem a magnesem).

Istnieje kilka opcji powłok ochronnych magnesów neodymowych. W naszym e-sklepie oferujemy głównie magnesy niklowane (najpopularniejsze), ale znajdziesz też kilka z powłoką złotą lub srebrnąm czy też poliepoksydową powierzchnią. Możemy również wyprodukować dla Państwa magnesy pokryte gumą, tworzywem sztucznym, cynkiem lub chromem - więcej informacji znajdziesz produkcja magnesów.

Niklowa powłoka (Ni-Cu-Ni)

- Do tej pory najczęściej stosowana powłoka

- Kolor: błyszczący metalik

- Dobry stosunek ceny do wydajności

- Grubość: ok. 12 mikrometrów

Złota powłoka (Ni-Cu-Ni-Au)

- Powłoka lakiernicza (24 k) nad normalną powłoką Ni-Cu-Ni, ale o tych samych cechach

- Kolor: błyszczący metalik

- Grubość złocistej powłoki bez Ni-Cu-Ni: 0,05 mikrometrów

- Grubość całej powłoki: ok. 12 mikrometrów

Złota powłoka ściera się z łatwością przy częstym użyciu, z tego powodu nadaje się wyłącznie do celów dekoracyjnych, nie do zabawy ani do pracy.

Chromowa powłoka (Ni-Cu-Ni-Cr)

- Najlepsza odporność na ścieranie i ciśnienie

- Kolor: szaro-metaliczny

- Grubość: ok. 15 mikrometrów

Miedziana powłoka (Ni-Cu)

- Kolor: błyszczący brązowo-czerwono-złoty. Kolor może zmieniać się z upływem czasu (zaciemnienie, plamki)!

- Nieznacznie słabsza odporność na ścieranie i uderzenia niż Ni-Cu-Ni

- Nieznacznie słabsza odporność na korozję niż Ni-Cu-Ni

- Grubość: ok. 10 mikrometrów

Powłoka z miedzi niekiedy nie jest widoczna dla oka, przez co (podobnie jak magnesy powlekane złotem) nie nadają się do częstego użycia, a zatem są przeznaczone wyłącznie do celów dekoracyjnych.

Żywica epoksydowa (Ni-Cu-Ni-Epoxy)

(inaczej nazywana powłoka epoxy)

- Kolor: czarny

- Prawie 100% nie powodując korozji, o ile powłoka jest nienaruszona

- Brak odporności na wstrząsy (szybko kruszy się)

- Grubość: ok. 10 mikrometrów

Nawet najmniejsze niewidoczne dla oczu, uszkodzenia powłoki powodują uszkodzenie magnesu, zazwyczaj w długim okresie narażenia go na działanie wilgoci.

Guma niklowa lub czasami po prostu guma

- Kolor: czarny

- Bardzo dobra odporność na uderzenia, guma pochłania energię uderzenia

- Guma ma wysoki współczynnik tarcia: trudno ją pocierać o jakąkolwiek powierzchnię, pozostaje na swoim miejscu

- Grubość: 0,5 do 2 milimetrów

- Dobra odporność chemiczna

- Magnes jest nieco słabszy, ponieważ grubsza warstwa gumy zwiększa odległość między magnesem a przyciąganym przedmiotem

Guma zabezpiecza magnes przed wilgocią.

Niklowo-plastikowe lub czasami po prostu plastikowe

- Kolor: inny (kolorowe)

- Podobna do gumy, bardzo dobra odporność na uderzenia

- W przeciwieństwie do gumy tarcie między plastikiem a innymi powierzchniami jest mniejsze

- Grubość: 0,5 do 2 milimetrów

- Dobra odporność chemiczna

- Warstwa plastiku zwiększa odległość między magnesem a przyciąganym przedmiotem, a tym samym nieznacznie zmniejsza siłę magnesu

Przy szczelnym wykonaniu dobrze ogranicza działanie wilgoci.

W przypadku naszych magnesów neodymowych oferujemy nie tylko niklowanie, ale także różne rodzaje powłok w zależności od potrzeb. W szczególności nasza unikalna technologia powłok antykorozyjnych znacznie poprawia działanie antykorozyjne magnesów neodymowych, standardowo jest to nikiel. Proszę wziąć pod uwagę również gammę innych powłok porównując je z produktami platerowanymi.

| materiał | symbol | Grubość Powłoki (μm) | Odporność na korozję (Spray ze słoną wodą) (Hr) | Porowatość | Szybkość rozmagnesowania | Kolor | PCT (Hr) |

|---|---|---|---|---|---|---|---|

| Cynk | Zn | 10-15 | >24 | <0.1 | <0.2% | Biały | >16 |

| Kolorowy cynk | Kolorowy-Zn | 10-15 | 72 | <0.1 | <0.1% | Wielokolorowy | >24 |

| Nikiel | Ni | 10-20 | 4 | <0.5 | <0.3% | Srebrny | >16 |

| Podwójny nickel | Dwuwartościowy-Ni | 15-20 | 24 | <0.2 | <0.3% | Srebrny | >16 |

| Nikiel-miedź-nikiel | Ni-Cu-Ni | 15-30 | >48 | <0.1 | <0.1% | Srebrny | >42 |

| Stop cynkowo-niklowy | Stop Zn-Ni | 10-20 | >720 | <0.1 | <0.1% | Różne kolory | >72 |

| Epoksyd innej firmy | Epoksydowe | 10-50 | >300 | - | - | Czarny | >24 |

| Nikiel bez prądowy | bez prądowy Ni | <1 | >72 | - | - | Srebrny | >24 |

Test w komorze solnej: 37-39°C 5% NaCl PH 6.5-7.0 1.5 ml/Hr

PCT: 120°C, 2atm, 100% RH, 12 godz.

φ10mm×10mm |

Symbol elementuaa |

Nazwa elementu |

Właściwości |

Wykorzystanie |

|---|---|---|---|---|

|

3CrZn | Trójwartościowy chrom cynk | Ostatnio sześciowartościowy chrom został uznany za substancję niszczącą środowisko i zastąpiony trójwartościowym chromem | Części elektroniczne, przemysłowe części narzędzi |

|

Ag | Srebro | Srebro ma najlepszą przewodność elektryczną spośród wszystkich metali, niską rezystancję styku i dobrą lutowalność, ale jest łatwe do odbarwienia. | Części elektroniczne, Złącza, Naczynia, Akcesoria |

|

Au | Złoto | Złoto ma dobrą odporność na korozję i utlenianie oraz niski opór elektryczny. | Części elektroniczne, Części elektryczne, Dekoracje, Akcesoria |

|

Cr | Chrom | Chrom ma dobrą odporność na ścieranie i utlenianie i nie traci połysku w atmosferze. | Części zewnętrzne, Środki medyczne, Sprzęt audiowizualny, Akcesoria |

|

Cu | Miedź | Miedź łatwo się odbarwia, dlatego jest używana jako baza. Służy do wypełniania wgnieceń i nadania połysku. | Produkty odlewnicze, Podstawa z żywicy ABS |

|

CuZn | Brąz | Materiały mosiężne łatwo zmieniają kolor i są zwykle używane jako podkład. Materiały mosiężne są często używane w starożytnych ozdobach. | Starożytne kolorowe ozdoby |

|

Ni | Nikiel | Nikiel jest stabilny chemicznie i ma dobre właściwości antykorozyjne. Może być używany do wielu różnych celów i jest używany jako baza do złocenia, chromowania itp. Może powodować podrażnienia skóry. | Części elektroniczne, Złącza, Poszycia podstawy, Akcesoria |

|

NiBlack | Czarny nikiel | Czarny nikiel to powłoka stopowa wykonana z niklu, cynku i siarki. Kolor może się różnić w zależności od rodzaju poszycia użytego jako podkład. | Dekoracje, Akcesoria |

|

Sn | Cyna | Cyna ma doskonałe właściwości antykorozyjne i nie utlenia się łatwo. Nie traci łatwo połysku i można go bezpiecznie stosować w produktach spożywczych. | Naczynia do jedzenia, Puszki, Przedmioty z cyny, Dekoracje, Akcesoria |

|

Rh | Rod | Rod ma doskonałe właściwości antykorozyjne i nie utlenia się łatwo. Nie traci łatwo połysku i można go bezpiecznie stosować w produktach spożywczych. | Części elektroniczne, Części elektryczne, Części audio, Dekoracje, Akcesoria |

|

- | Un-leczony | Brak powłoki do obróbki powierzchni. Rdza będzie się łatwo rozwijać na magnesach neodymowych. | |

|

- | Nylon | Wykonane bez rozpuszczalników organicznych i stosowane w przetwórcach żywności i urządzeniach medycznych. Przeszedł ustawę o higienie żywności. | Zabawki, Małe artykuły |

|

- | Poliamid MF305 | Wysoka udarność, odporność na zginanie i możliwość stosowania w wysokiej temperaturze. | Części elektroniczne, Małe artykuły, Do gięcia po malowaniu |

| - | - | Epoksyd MF304 | Wysoka twardość żywicy / Regulacja trudno palności: UL94 / V-0 Atestowany | Części elektroniczne, Małe artykuły |

| - | - | Epoksyd MF303 | Wysoka twardość żywicy / Łatwy do polerowania | Dekoracje |

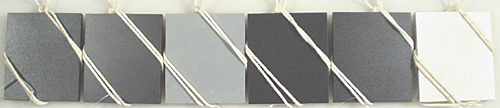

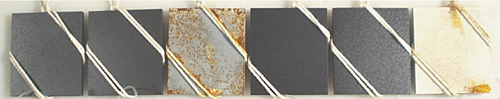

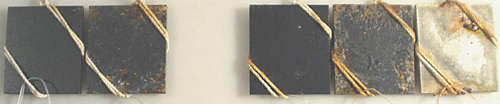

| Dhit | Firma [S] | Inne firmy | Dhit | Firma [T] | Dhit | |

|---|---|---|---|---|---|---|

| Trwanie | Powłoka HDC, Żywica epoksydowa, MF304 | Normalna żywica epoksydowa | Antykorozyjny podkład Zn dla samochodu Zn | HDC, Powłoka z żywicy epoksydowej, MF305 | żywica epoksydowa | NiCuNi, 3 warstwy, nikiel |

| Przed rozpoczęciem testu |

|

|||||

| Po 72 godz |

|

|||||

| Po 312 godz |

|

|||||

| Po 504 godz |

|

|||||

Test w komorze solnej: 37-39 °C 5% NaCl PH 6.5-7.0 1.5 ml/Hr

PCT: 120°C, 2atm, 100% RH, 12Hr.

W zależności od temperatury wyróżniamy trzy różne typy strat:

- odwracalny (można cofnąć)

- nieodwracalny (nie można cofnąć)

- stały

Odwracalna utrata temperatury

- Obszar temperatury: nieco powyżej maksymalnej temperatury roboczej,

- Obszar temperatury: nieco powyżej maksymalnej temperatury roboczej

- Magnes jest mniej magnetyczny, jeśli jest gorący

- Nie ma znaczenia, jak często magnes jest ogrzewany i chłodzony

Nieodwracalna utrata

- Obszar temperaturowy: znacznie powyżej maksymalnej temperatury roboczej

- Magnes jest osłabiony na stałe, nawet po ochłodzeniu

- Powtarzające się ogrzewanie w tej samej temperaturze nie wzmacnia nieodwracalnych strat

- Namagnesowanie nieodwracalnie osłabionego magnesu przez wystarczająco silne zewnętrzne pole magnetyczne może przywrócić mu pierwotną siłę

Stała strata właściwości magnetycznych

Przez wysoką temperaturę zmienia się struktura magnesów neodymowych - namagnesowanie nie jest już możliwe

| kształt | szkic | parametry | ||||

|---|---|---|---|---|---|---|

| magnes walcowy |

|

wymiar | ||||

| D(mm) | L(mm) | kierunek magnesowania | ||||

| wszystkie gatunki | 1.0 ~ 250 mm | ≤ 80 mm | osiowy lub promieniowy | |||

| magnes pierścieniowy |

|

wymiar | ||||

| D(mm) | P(mm) | L(mm) | kierunek magnesowania | |||

| wszystkie gatunki | 2.5 ~ 250 mm | 0.8 ~ 230 mm | ≤ 80 mm | ≤ 80 mm | ||

| magnes płytkowy |

|

wymiar | ||||

| L(mm) | W(mm) | H(mm) | kierunek magnesowania | |||

| wszystkie gatunki | ≤ 200 mm | ≤ 100 mm | ≤ 80 mm | ≤ 80 mm | ||

| wycinek |

|

wymiar | ||||

| H(mm) | W(mm) | L(mm) | kierunek magnesowania | |||

| wszystkie gatunki | ≤ 70 mm | ≤ 100 mm | ≤ 200 mm | ≤ 80 mm | ||

| materiał | siła % |

|---|---|

| stal węglowa 0,1 - 0,3 % C | 100 |

| stal węglowa 0,4 - 0,5 % C | 90 |

| stal stopowa F-522 | 80-90 |

| żeliwo | 45-60 |

| stal nierdzewna 18% chromu i 8% niklu | 0 |

| mosiądz aluminium miedź | 0 |

| typ | max. temperatura pracy | temperatura Curie | Współczynnik rozszerzalności cieplnej | Przewodność cieplna |

|---|---|---|---|---|

| N* | 80°C (176°F) | 310°C (590°F) | -0.12%/°C | 7.7 kcal/m-h-°C |

| M | 100°C (212°F) | 340°C (644°F) | -0.12%/°C | 7.7 kcal/m-h-°C |

| H | 120°C (248°F) | 340°C (644°F) | -0.11%/°C | 7.7 kcal/m-h-°C |

| SH | 150°C (302°F) | 340°C (644°F) | -0.10%/°C | 7.7 kcal/m-h-°C |

| UH | 180°C (356°F) | 350°C (662°F) | -0.10%/°C | 7.7 kcal/m-h-°C |

| EH | 200°C (392°F) | 350°C (662°F) | -0.10%/°C | 7.7 kcal/m-h-°C |

| AH | 230°C (446°F) | 350°C (662°F) | -0.10%/°C | 7.7 kcal/m-h-°C |

* Maksymalne temperatury robocze w tej tabeli są tylko punktami odniesienia. Magnesy z oznaczeniem N52 mają maksymalną temperaturę roboczą 65 ° C.

W przypadku zastosowań z magnesami neodymowymi w temperaturach powyżej 80 ° C, posiadamy specjalny typ magnesu o wyższej temperaturze roboczej w naszym asortymencie.

| właściwości | jednostki | wartości |

|---|---|---|

| Twardość Vickersa | Hv | ≥550 |

| Gęstość | g/cm3 | ≥7.4 |

| Curie Temperatura TC | °C | 312 - 380 |

| Curie Temperatura TF | °F | 593 - 716 |

| Specyficzna oporność | μΩ⋅Cm | 150 |

| Siła wyginania | Mpa | 250 |

| Wytrzymałość na ściskanie | Mpa | 1000~1100 |

| Rozszerzenie termiczne równoległe (∥) do orientacji (M) | °C-1 | (3-4) x 106 |

| Rozszerzenie termiczne prostopadłe (⊥) do orientacji (M) | °C-1 | -(1-3) x 10-6 |

| Moduł Younga | kg/mm2 | 1.7 x 104 |

| typ materiału | remanencja | koercja | faktyczna wewnętrzna siła | gęstość energii | temperatura pracy | ||||

|---|---|---|---|---|---|---|---|---|---|

| Br(kGs) | Br(T) | (BH)max(MGOe) | (BH)max(KJ/m) | ||||||

| Min. - Max. | Min. - Max. | bHc(kOe) | bHc(kA/m) | iHc(kOe) | iHc(kA/m) | Min. - Max. | Min. - Max. | ||

| N30 | 10.8-11.2 | 1080-1120 | 9.8-10.5 | 780-836 | ≥12 | ≥955 | 28-30 | 223-239 | ≤ 80°C |

| N33 | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥12 | ≥955 | 31-33 | 247-263 | ≤ 80°C |

| N35 | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥12 | ≥955 | 33-35 | 263-279 | ≤ 80°C |

| N38 | 12.2-12.6 | 1220-1260 | 10.8-11.5 | 860-915 | ≥12 | ≥955 | 36-38 | 287-303 | ≤ 80°C |

| N40 | 12.6-12.9 | 1260-1290 | 10.5-12.0 | 860-955 | ≥12 | ≥955 | 38-40 | 303-318 | ≤ 80°C |

| N42 | 12.9-13.2 | 1290-1320 | 10.8-12.0 | 860-955 | ≥12 | ≥955 | 40-42 | 318-334 | ≤ 80°C |

| N45 | 13.2-13.7 | 1320-1370 | 10.8-12.5 | 860-995 | ≥12 | ≥955 | 43-45 | 342-358 | ≤ 80°C |

| N48 | 13.7-14.2 | 1370-1420 | 10.8-12.5 | 860-995 | ≥12 | ≥955 | 45-48 | 358-382 | ≤ 80°C |

| N50 | 14-14.6 | 1400-1460 | 10.8-12.5 | 860-995 | ≥12 | ≥955 | 47-51 | 374-406 | ≤ 80°C |

| N52 | 14.2-14.7 | 1420-1470 | 10.8-12.5 | 860-995 | ≥12 | ≥955 | 48-53 | 380-422 | ≤ 65°C |

| N54 | 14.5-15.1 | 1450-1510 | 10.8-12.5 | 860-995 | ≥12 | ≥876 | 51-55 | 406-438 | ≤ 80°C |

| N30M | 10.8-11.2 | 1080-1120 | 9.8-10.5 | 780-836 | ≥14 | ≥1114 | 28-30 | 223-239 | ≤100°C |

| N33M | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥14 | ≥1114 | 31-33 | 247-263 | ≤100°C |

| N35M | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥14 | ≥1114 | 33-35 | 263-279 | ≤100°C |

| N38M | 12.2-12.6 | 1120-1260 | 10.8-11.5 | 860-915 | ≥14 | ≥1114 | 36-38 | 287-303 | ≤100°C |

| N40M | 12.6-12.9 | 1260-1290 | 10.8-12 | 860-955 | ≥14 | ≥1114 | 38-40 | 303-318 | ≤100°C |

| N42M | 12.9-13.2 | 1290-1320 | 10.8-12.5 | 860-995 | ≥14 | ≥1114 | 40-42 | 318-334 | ≤100°C |

| N45M | 13.2-13.7 | 1320-1370 | 10.8-13 | 860-1035 | ≥14 | ≥1114 | 43-45 | 342-358 | ≤100°C |

| N48M | 13.7-14.2 | 1370-1420 | 10.8-12.5 | 860-995 | ≥14 | ≥1114 | 45-48 | 358-382 | ≤100°C |

| N50M | 14-14.6 | 1400-1460 | 10.8-12.5 | 860-995 | ≥14 | ≥1114 | 47-51 | 374-406 | ≤100°C |

| N27H | 10.2-10.6 | 1020-1060 | 9.5-10.1 | 756-804 | ≥17 | ≥1353 | 25-27 | 199-215 | ≤120°C |

| N30H | 10.8-11.2 | 1080-1120 | 10.1-10.6 | 804-844 | ≥17 | ≥1353 | 28-30 | 223-239 | ≤120°C |

| N33H | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥17 | ≥1353 | 31-33 | 247-263 | ≤120°C |

| N35H | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥17 | ≥1353 | 33-35 | 263-279 | ≤120°C |

| N38H | 12.2-12.6 | 1120-1260 | 10.8-11.5 | 860-915 | ≥17 | ≥1353 | 36-38 | 287-303 | ≤120°C |

| N40H | 12.6-12.9 | 1260-1290 | 10.8-12 | 860-955 | ≥17 | ≥1353 | 38-40 | 303-318 | ≤120°C |

| N42H | 12.9-13.2 | 1290-1320 | 10.8-12 | 860-955 | ≥17 | ≥1353 | 40-42 | 318-334 | ≤120°C |

| N44H | 13.2-13.6 | 1320-1360 | 10.8-13 | 860-1035 | ≥17 | ≥1353 | 42-44 | 334-350 | ≤120°C |

| N48H | 13.7-14.2 | 1370-1420 | 10.8-12.5 | 860-995 | ≥17 | ≥1353 | 45-48 | 358-382 | ≤120°C |

| N27SH | 10.2-10.6 | 1020-1060 | 9.5-10.1 | 756-804 | ≥20 | ≥1592 | 25-27 | 199-215 | ≤150°C |

| N30SH | 10.8-11.2 | 1080-1120 | 10.1-10.6 | 804-844 | ≥20 | ≥1592 | 28-30 | 223-239 | ≤150°C |

| N33SH | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥20 | ≥1592 | 31-33 | 247-263 | ≤150°C |

| N35SH | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥20 | ≥1592 | 33-35 | 263-279 | ≤150°C |

| N38SH | 12.2-12.6 | 1120-1260 | 10.8-11.5 | 860-915 | ≥20 | ≥1592 | 36-38 | 287-303 | ≤150°C |

| N40SH | 12.6-12.9 | 1260-1290 | 10.8-12.0 | 860-955 | ≥20 | ≥1592 | 38-40 | 303-318 | ≤150°C |

| N42SH | 12.9-13.2 | 1290-1320 | 10.8-12 | 860-955 | ≥20 | ≥1592 | 40-42 | 318-334 | ≤150°C |

| N45SH | 13.2-13.7 | 1320-1370 | 10.8-12.5 | 860-955 | ≥20 | ≥1592 | 43-45 | 342-358 | ≤150°C |

| N25UH | 9.8-10.2 | 980-1020 | 9.2-9.6 | 732-764 | ≥25 | ≥1990 | 23-25 | 183-199 | ≤180°C |

| N28UH | 10.4-10.8 | 1040-1080 | 9.8-10.2 | 780-812 | ≥25 | ≥1990 | 26-28 | 207-233 | ≤180°C |

| N30UH | 10.8-11.2 | 1080-1120 | 10.1-10.6 | 804-844 | ≥25 | ≥1990 | 28-30 | 223-239 | ≤180°C |

| N33UH | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥25 | ≥1990 | 31-33 | 247-263 | ≤180°C |

| N35UH | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥25 | ≥1990 | 33-35 | 263-279 | ≤180°C |

| N38UH | 12.2-12.6 | 1120-1260 | 10.8-11.5 | 860-915 | ≥25 | ≥1990 | 36-38 | 287-303 | ≤180°C |

| N40UH | 12.6-12.9 | 1260-1290 | 10.5-12.0 | 860-955 | ≥25 | ≥1990 | 38-40 | 303-318 | ≤180°C |

| N25EH | 9.8-10.2 | 980-1020 | 9.2-9.6 | 732-764 | ≥30 | ≥2388 | 23-25 | 183-199 | ≤200°C |

| N28EH | 10.4-10.8 | 1040-1080 | 9.8-10.2 | 780-812 | ≥30 | ≥2388 | 26-28 | 207-223 | ≤200°C |

| N30EH | 10.8-11.2 | 1080-1120 | 10.1-10.6 | 804-844 | ≥30 | ≥2388 | 28-30 | 223-239 | ≤200°C |

| N33EH | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥30 | ≥2388 | 31-33 | 247-263 | ≤200°C |

| N35EH | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥30 | ≥2388 | 33-35 | 263-279 | ≤200°C |

| N38EH | 12.2-12.5 | 1120-1250 | ≥11.3 | ≥899 | ≥30 | ≥2388 | 36-39 | 287-310 | ≤200°C |

| N40EH | 12.5-12.8 | 1250-1280 | ≥11.6 | ≥923 | ≥30 | ≥2388 | 38-41 | 302-326 | ≤200°C |

| N42EH | 12.8-13.2 | 1280-1320 | ≥11.7 | ≥931 | ≥30 | ≥2388 | 40-43 | 318-342 | ≤200°C |

| N28AH | 10.4-10.8 | 1040-1080 | ≥9.9 | ≥787 | ≥33 | ≥2624 | 26-29 | 207-231 | ≤230°C |

| N30AH | 10.8-11.3 | 1080-1130 | ≥10.3 | ≥819 | ≥33 | ≥2624 | 28-31 | 223-247 | ≤230°C |

| N33AH | 11.3-11.7 | 1130-1170 | ≥10.6 | ≥843 | ≥33 | ≥2624 | 31-34 | 247-271 | ≤230°C |

| N35AH | 11.7-12.2 | 1170-1120 | ≥11.0 | ≥876 | ≥33 | ≥2624 | 33-36 | 263-287 | ≤230°C |

| N38AH | 12.2-12.5 | 1120-1250 | ≥11.3 | ≥899 | ≥33 | ≥2624 | 36-39 | 287-310 | ≤230°C |

| N40AH | 12.5-12.8 | 1250-1280 | ≥11.6 | ≥923 | ≥33 | ≥2624 | 38-41 | 302-326 | ≤230°C |

Poniższa tabela zawiera informacje o maksymalnej temperaturze pracy (Maximum Operating Temperature) oraz temperaturze Curie (Curie Temperature) dla poszczególnych klas („N Grade”). Wiedza o tych parametrach jest szczególnie istotna przy wyborze magnesu do zastosowań w warunkach podwyższonej temperatury.

| rodzaj/klasa magnesu | maksymalna temperatura pracy | temperatura Curie |

|---|---|---|

| N | 80°C / 176°F | 310°C / 590°F |

| NM | 100°C / 212°F | 340°C / 644°F |

| NH | 120°C / 248°F | 340°C / 644°F |

| NSH | 150°C / 302°F | 340°C / 644°F |

| NUH | 180°C / 356°F | 350°C / 662°F |

| NEH | 200°C / 392°F | 350°C / 662°F |

| NAH | 230°C / 446°F | 350°C / 662°F |

Technologia produkcji magnesów neodymowych jest procesem tworzenia magnesów o wysokiej wytrzymałości z neodymu, irlitu i boru. Proces ten obejmuje kilka kroków, takich jak przygotowanie surowców, prasowanie, granulacja, formowanie, hartowanie i magnesowanie. W zależności od wymagań produktu, różne metody magnesowania mogą być stosowane, takie jak magnesowanie prądem stałym lub impulsowym. Dzięki swoim wyjątkowym właściwościom, magnesy neodymowe są szeroko stosowane w różnych gałęziach przemysłu, takich jak motoryzacja, elektronika, medycyna i energetyka.