Magnesy neodymowe – siła przyciągania dla różnorodnych zastosowań

Witamy na głównej stronie naszego sklepu internetowego, gdzie znajdziesz najwyższej jakości neodymowe magnesy. Produkty, które oferujemy, cechują się niezwykłą mocą działania, dzięki zastosowaniu czystego neodymu. Wśród nich dostępny jest zestaw o różnej ilości sztuk, pokryty trwałą powłoką, która zabezpiecza powierzchnię magnesu przed uszkodzeniami podczas jego wykorzystywania.

Za pomocą menu i narzędzi takich jak opcja filtruj, możemy szybko pomóc Ci znaleźć produkt idealny do twoich potrzeb. Jeśli potrzebujesz magnesem z klejem lub co mają gwint, także jesteśmy w stanie dostarczyć go prosto do twojego koszyka. Koszty dostawy są widoczne już na etapie płatności, a dostawcy, z którymi współpracujemy, zapewniają bezpieczeństwo przesyłki.

Ważne jest dla nas, byś miał pełną kontrolę nad preferencjami w zakresie prywatności. Twoje konto umożliwia szybkie logowanie (zaloguj się), a ustawienia strony pozwalają Ci decydować, czy zezwalasz na wykorzystywanie plików cookies. Te pliki mają różne funkcje: analityczne, marketingowe oraz pomagają ulepszyć korzystanie z witryny przez użytkowników. Możesz również zapisz swoje preferencje dotyczące ciasteczek.

Jeżeli temat neodymowych magnesów jest dla Ciebie nowy, zobacz poradniki umieszczone na naszych stronach produktowych, którym zawdzięczamy już wiele pozytywnych opinii. Może się okazać, że potrzebujesz także niezbędne narzędzia do ich montażu na powierzchniach metalowych, które da Ci nasz sklep. Pamiętaj, że nawet ten niewielki magnes generuje bardzo dużą siłę magnetyczną – zawsze należy zachować ostrożność przy pracy z nimi.

Z góry dziękujemy za skorzystanie z oferty naszego sklepu internetowego. Zawsze dbamy o najwyższy standard obsługi i działanie wszystkich oferowanych produktów. Jeśli masz pytania – oferujemy kompleksową pomoc. A teraz nie czekaj, Twój koszyk jest jeszcze pusty, ale możesz to szybko zmienić!Magnesy neodymowe to wyjątkowe produkty o ogromnej sile przyciągania, które znajdują zastosowanie w wielu dziedzinach życia. Zaczęto je produkować spiekając mechanicznie w latach 80-tych, a ich skład to neodym, żelazo - metal i domieszka boru, a wszystko opakowanie w nikiel. Dzięki wysokiej jakości materiałów, takich jak proszki neodymowe oraz pierwiastki ziem rzadkich, magnesy te oferują trwałość, moc i precyzję, której nie zapewniają tradycyjne magnesy ferrytowe. W naszym sklepie internetowym znajdziesz magnesy neodymowe dopasowane do różnorodnych zastosowań i potrzeb.

Rodzaje magnesów neodymowych w naszej ofercie

- Magnesy płytkowe – Idealne dla urządzeń przemysłowych i narzędzi, gdzie silny magnes jest wymagany.

- Magnesy walcowe – Wykorzystywane w mechanizmach wymagających dużej siły przyciągania, oferując mocny magnes neodymowy w kompaktowej formie.

- Magnesy pierścieniowe – Z otworem pod śruby doskonałe dla konstrukcji wymagających montażu z gwintowaną tuleją. Neodymowe z otworem są łatwe do montażu w różnych zastosowaniach.

- Magnesy z otworem pod wkręt stożkowy – Stosowane w montażu przy użyciu płaskich powierzchni, oferujące trwałość i siłę przyciągania.

- Kulki magnetyczne – Znajdują zastosowanie w modelarstwie i precyzyjnych urządzeniach, a także jako mocne magnesy dekoracyjne.

- Magnesy neodymowe do poszukiwań podwodnych – W ofercie znajdują się magnesy f200x2, f300x2 idealne do poszukiwań w wodzie.

Zalety magnesów neodymowych

- Ogromna siła przyciągania – Magnesy neodymowe są nawet 10 razy mocniejsze od magnesów ferrytowych pierścieniowych, co czyni je niezastąpionymi w wielu branżach.

- Trwałość i niezawodność – Dzięki zastosowaniu proszków neodymowych, magnesy charakteryzują się długą żywotnością i odpornością na demagnetyzację.

- Różnorodność kształtów i rozmiarów – Oferujemy magnesy neodymowe dostosowane do najbardziej wymagających aplikacji, takich jak neodymowe z otworem czy magnesy pierścieniowe.

- Możliwość montażu – Dzięki otworom pod wkręt, gwintowanym tulejom i zastosowaniu kleju, magnesy neodymowe można łatwo przymocować w trudnodostępnych miejscach.

Zastosowanie magnesów neodymowych

- Przemysł – W urządzeniach magnetycznych, czujnikach i narzędziach precyzyjnych, gdzie wymagany jest silny magnes.

- Motoryzacja – Do produkcji silników elektrycznych i systemów mocowań, gdzie wykorzystuje się mocny magnes neodymowy.

- Domowe zastosowania – Do wieszania narzędzi, mocowania konstrukcji lub jako magnesy dekoracyjne, takie jak neodymowe z otworem.

- Technologia i elektronika – Wykorzystywane w sprzęcie audio, twardych dyskach i generatorach, gdzie kluczowe są magnesy neodymowe wysokiej jakości.

Magnesy neodymowe do poszukiwań są idealne do zastosowań wymagających silnego pola magnetycznego. Dzięki dużym magnesom, produkcja magnesów ferromagnetycznych jest znacznie bardziej efektywna, a wykorzystanie żelaza i boru jako głównych komponentów w procesie produkcyjnym zapewnia wysoką jakość. Wysokie właściwości magnetyczne spiekanych magnesów neodymowych pozwalają na zastosowanie ich w wielu gałęziach przemysłu, m.in. w urządzeniach elektronicznych, gdzie odporność na korozję i zdolność do pracy w podwyższonej temperaturze (powyżej 80°C) są kluczowe. Magnesy samarowo-kobaltowe charakteryzują się jeszcze wyższą odpornością na rozmagnesowanie i odkształcenia. Z kolei magnesy wykonane z komponentów sproszkowanych z dysprozu i prazeodymu, posiadają właściwości, które umożliwiają udźwignięcie dużych ciężarów w trudnych warunkach. W metalurgii proszków i elektrotechnice, magnesy o dużym udźwigu, mogą być używane w produkcji osprzętu, np. przy klejeniu elementów w tworzywach sztucznych i ceramice. Dzięki wysokiej temperaturze, nie musimy się obawiać ich uszkodzenia przy wysokiej temperaturze roboczej. Jeśli masz jakiekolwiek pytania dotyczące produktów lub chciałbyś skontaktować się z naszą hurtownią, nie wahaj się z nami porozmawiać – chętnie przygotujemy dla Ciebie odpowiednią ofertę.

Nasza strona internetowa oferuje szeroką ofertę magnesów neodymowych, które pasują do różnych zastosowań. Możesz łatwo przeglądać kategorie produktów i wybrać te, które najbardziej odpowiadają Twoim potrzebom. Za pomocą naszego koszyka, możesz dodać interesujące Cię magnesy i przejść do procesu zamówienia. Oferujemy również możliwość zapisu do konta, co umożliwia szybsze składanie zamówień w przyszłości. Pamiętaj, że wszystkie nasze produkty są dostępne w atrakcyjnych cenach, dlatego warto zapoznać się z naszą pełną ofertą. Tylko teraz możesz skorzystać z wyjątkowych rabatów!

Numer katalogowy 010500

Średnica Ø

12 mm [±0,1 mm]

Wysokość

4 mm [±0,1 mm]

Waga

3.39 g

Kierunek magnesowania

↑ osiowy

Udźwig

3.6 kg / 35.3 N

Indukcja magnetyczna

400.45 mT

Powłoka

[NiCuNi] nikiel

1.72 ZŁ z VAT brutto / szt. + cena za transport

1.40 ZŁ netto + 23% VAT / szt.

upusty ilościowe:

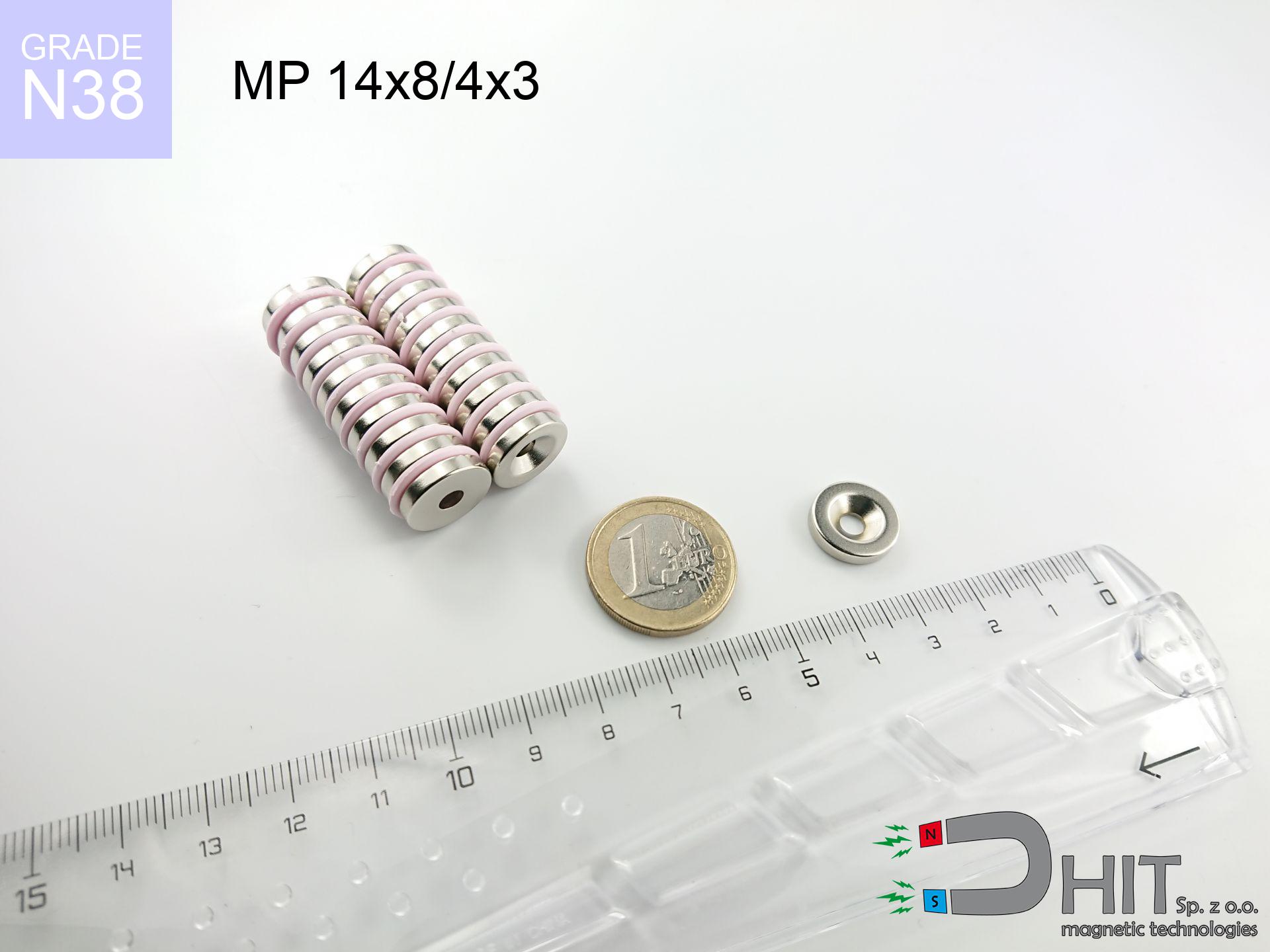

Numer katalogowy 030181

GTIN: 5906301811985

Średnica zewnętrzna Ø

14 mm [±0,1 mm]

Średnica wewnętrzna Ø

8/4 mm [±0,1 mm]

Wysokość

3 mm [±0,1 mm]

Waga

5.65 g

Kierunek magnesowania

↑ osiowy

Udźwig

1.03 kg / 10.1 N

Indukcja magnetyczna

270.17 mT

Powłoka

[NiCuNi] nikiel

1.50 ZŁ z VAT brutto / szt. + cena za transport

1.22 ZŁ netto + 23% VAT / szt.

upusty ilościowe:

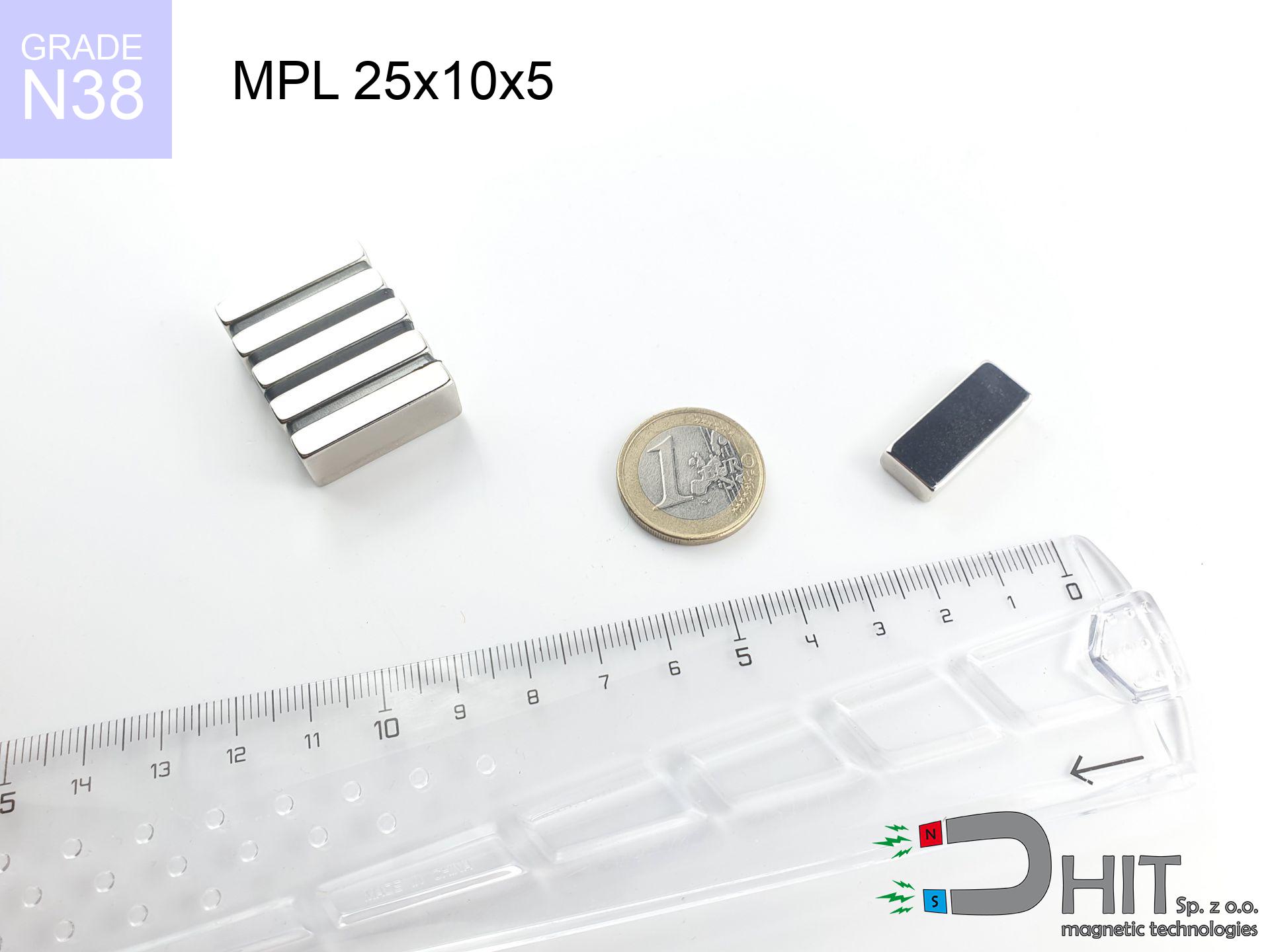

Numer katalogowy 020135

GTIN: 5906301811411

Długość

25 mm [±0,1 mm]

Szerokość

10 mm [±0,1 mm]

Wysokość

5 mm [±0,1 mm]

Waga

9.38 g

Kierunek magnesowania

↑ osiowy

Udźwig

6.24 kg / 61.19 N

Indukcja magnetyczna

337.05 mT

Powłoka

[NiCuNi] nikiel

4.30 ZŁ z VAT brutto / szt. + cena za transport

3.50 ZŁ netto + 23% VAT / szt.

upusty ilościowe: