Magnesy neodymowe - Nd2Fe14B: specyfikacja i technologia

Kompletna dokumentacja techniczna najsilniejszych magnesów trwałych

1. Strip casting (odlewanie pasmowe): proces rozpoczyna się od topienia w piecu indukcyjnym w atmosferze ochronnej (argon). Stopiony metal jest wylewany na obracający się, chłodzony wodą walec miedziany (SC alloy).

2. Decrepitation & jet milling (kruszenie wodorowe i mielenie strumieniowe): materiał poddawany jest procesowi HD (Hydrogen Decrepitation). Wodór powoduje rozpad wlewków na mniejsze cząstki. Następnie, przy użyciu młynów strumieniowych (jet mill) w atmosferze azotu, uzyskuje się proszek o średnicy cząstek ok. 3 µm.

3. Prasowanie i spiekanie: proszek jest prasowany w silnym polu magnetycznym w celu uzyskania anizotropii (uporządkowania domen). Następnie „zielone” wypraski trafiają do pieców próżniowych (ok. 1050°C). Po spiekaniu następuje kluczowy proces wyżarzania (annealing) w temperaturach 900°C i 600°C, co zdejmuje naprężenia i rozpuszcza niestabilne fazy.

4. Obróbka i magnesowanie: spieki są cięte na wymiar przy użyciu precyzyjnych pił drutowych, co minimalizuje straty cennego materiału (rzaz). Po nałożeniu powłok, magnesy są aktywowane w magneśnicach impulsowych polem o indukcji rzędu 5 Tesli.

Zasady bezpieczeństwa i eksploatacji

Krytyczne warunki wykluczające użycie standardowych magnesów NdFeB bez specjalistycznych osłon:

- W środowiskach kwasowych, zasadowych albo organicznych czy rozpuszczających (chyba, że hermetycznie odizolujesz magnes od środowiska), ani promieni radioaktywnych

- W wodzie albo oleju (chyba, że odizolujesz magnes od środowiska lub jesteś przygotowany na to, iż magnes w krótkim czasie straci swoje magnetyczne własności)

- W elektrycznie przewodzącym płynie - elektrolicie zawierającym wodę

- W atmosferze zawierającej wodór

Specyfikacja materiałowa

Magnes neodymowy (NdFeB) to spiek metali ziem rzadkich, będący najsilniejszym obecnie dostępnym magnesem trwałym. Charakteryzuje się anizotropową strukturą tetragonalną kryształów Nd2Fe14B. W porównaniu do ferrytów, oferuje ok. 10-krotnie wyższą gęstość energii (BH)max, co pozwala na znaczną miniaturyzację urządzeń.

Ze względu na wysoką zawartość żelaza (ok. 64-68%) oraz neodymu, faza bogata w neodym na granicach ziaren jest wysoce reaktywna. Wymaga to stosowania powłok barierowych (Ni-Cu-Ni, Epoxy, Parylene). Niezabezpieczony magnes ulega utlenianiu, tworząc wodorotlenki, co prowadzi do rozpadu strukturalnego.

Materiał jest kruchy (ceramikopodobny). Obróbka ubytkowa możliwa jest jedynie narzędziami diamentowymi przed namagnesowaniem. Należy unikać udarów mechanicznych, które mogą prowadzić do mikropęknięć (odprysków).

Neodym (Nd, liczba atomowa 60) jest kluczowym składnikiem stopu. Szacuje się, że ok. 20-30% neodymu w magnesach to w rzeczywistości prazeodym (Pr). Ze względu na podobieństwo chemiczne, stosuje się stop Pr-Nd, co nie wpływa negatywnie na właściwości magnesu. W nowoczesnych magnesach wysokotemperaturowych (UH, EH) część neodymu zastępowana jest dysprozem (Dy) lub terbem (Tb).

- rok odkrycia patentowego: 1984 (Sagawa / Croat)

- liczba atomowa Nd: 60

- masa atomowa: 144.24 u

- elektroujemność (Pauling): 1.14

- wartościowość: +3

- temp. topnienia fazy: 1024°C

- temp. wrzenia: 3074°C

- stabilne izotopy: 5 (142, 143, 145, 146, 148)

- konfiguracja: [Xe] 4f4 6s2

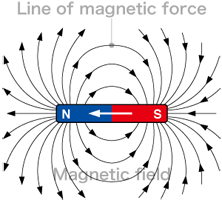

Definicja magnesu trwałego

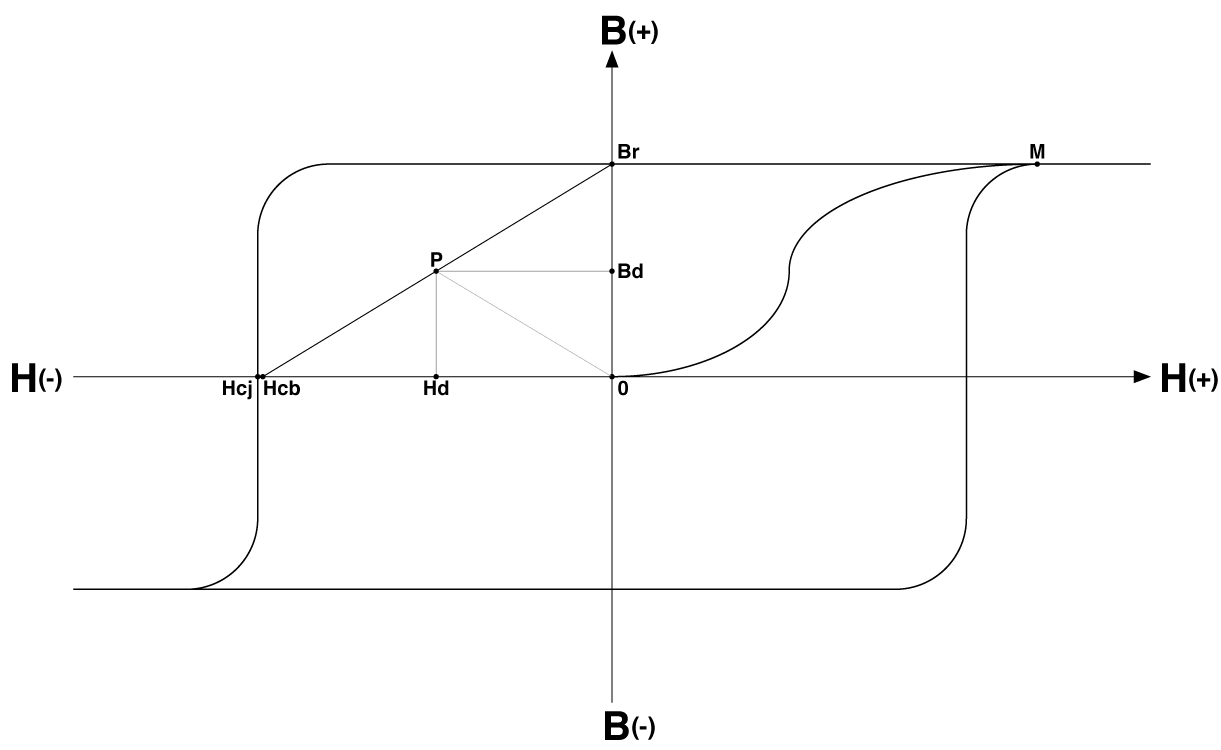

Magnes trwały to materiał o szerokiej pętli histerezy magnetycznej, zdolny do utrzymania namagnesowania po usunięciu zewnętrznego pola magnesującego. Kluczowym parametrem jest wysoka koercja (Hcj), zapobiegająca samoistnemu rozmagnesowaniu.

Demagnetyzacja i punkt Curie

Utrata właściwości magnetycznych następuje pod wpływem temperatury (agytacja termiczna domen) lub przeciwnego pola magnetycznego. Punkt Curie (Tc) to temperatura, w której materiał traci właściwości ferromagnetyczne i staje się paramagnetykiem (dla NdFeB ok. 310-350°C).

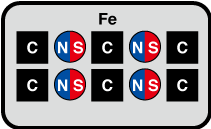

Natura magnetyzmu

Zjawisko fizyczne wynikające z momentu pędu (spinu) elektronów oraz ich ruchu orbitalnego. W magnesach NdFeB kluczową rolę odgrywa sprzężenie wymienne między atomami żelaza i ziem rzadkich.

Metodologia oceny (krzywa BH)

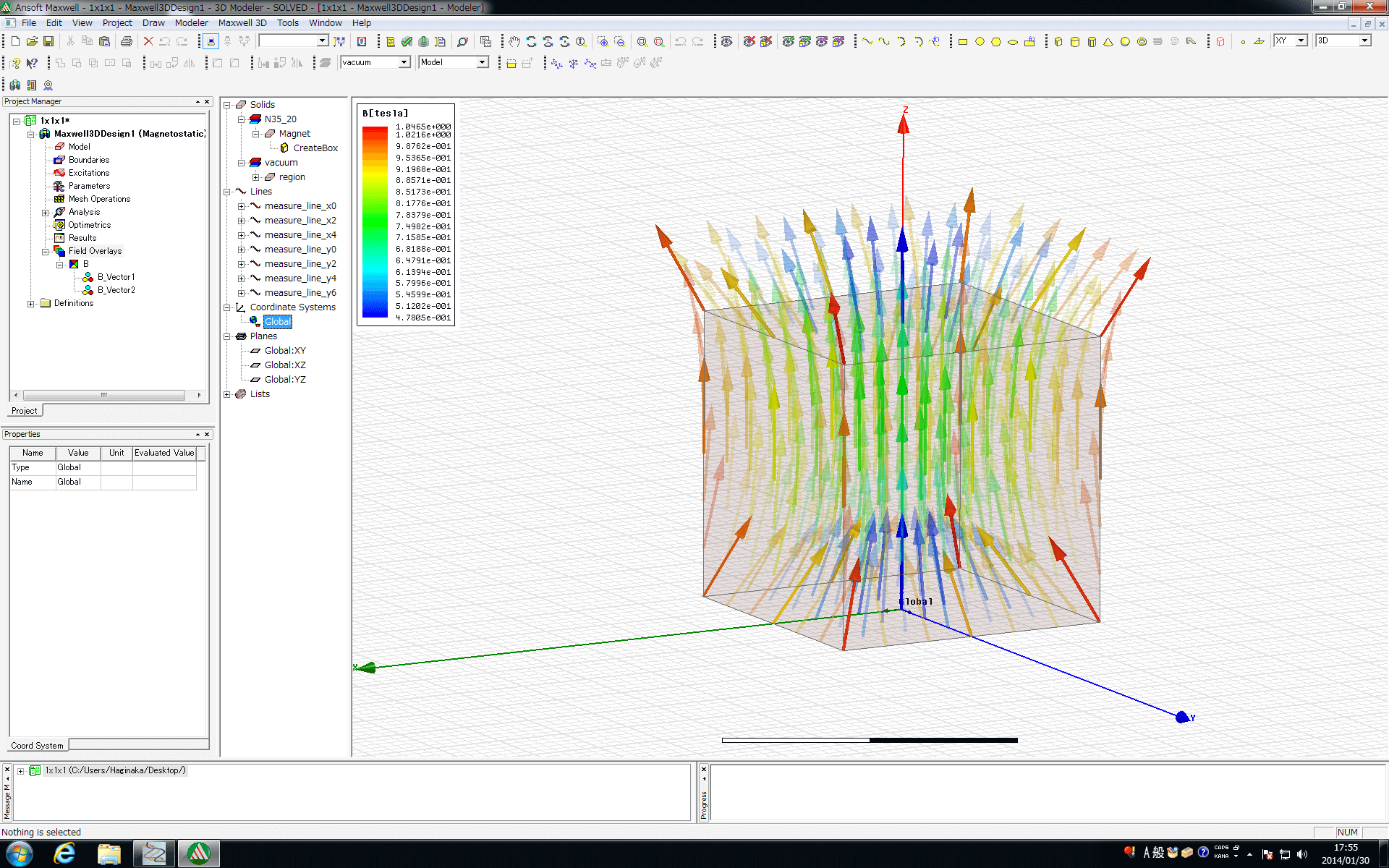

Profesjonalna ocena magnesu odbywa się za pomocą histerezografu (analizatora BH). Wyznacza on cztery kluczowe punkty w II ćwiartce układu współrzędnych: Br (remanencja), HcB (koercja indukcji), HcJ (koercja polaryzacji) oraz (BH)max.

Gęstość strumienia (B)

Indukcja magnetyczna mierzona na powierzchni magnesu (surface gauss). Wartość ta zależy nie tylko od klasy magnesu (Br), ale także od jego geometrii (współczynnika kształtu Pc - permeance coefficient).

Koercja (Hcb / Hcj)

Odporność na rozmagnesowanie. Hcb (normal coercivity) określa punkt zerowej indukcji, Hcj (intrinsic coercivity) określa punkt zerowej polaryzacji - jest to kluczowy parametr dla odporności temperaturowej.

Maksymalny produkt energetyczny (BH)max

Maksymalna ilość energii magnetycznej zmagazynowanej w jednostce objętości materiału. Wartość ta (w MGOe) z grubsza odpowiada numerowi klasy magnesu (np. N52 ma ok. 52 MGOe).

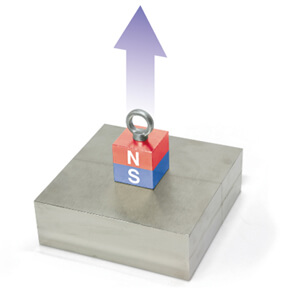

Siła udźwigu (pull force)

Siła prostopadła potrzebna do oderwania magnesu od ferromagnetyka o niskiej zawartości węgla, przy zerowej szczelinie powietrznej. Wartości laboratoryjne mogą różnić się od rzeczywistych ze względu na chropowatość powierzchni, skład stali czy kąt przyłożenia siły.

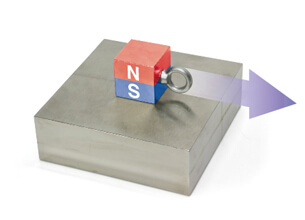

Siła ścinająca (shear force)

Siła działająca równolegle do powierzchni styku. Zależy bezpośrednio od współczynnika tarcia (µ) między powłoką magnesu a podłożem. Dla powłoki Ni-Cu-Ni wynosi zazwyczaj 15-20% siły udźwigu pionowego. Zastosowanie gumy zwiększa ten współczynnik.

Procedury pomiarowe

Standardy pomiarowe w laboratorium DHIT:

-

Test pull-force (prostopadły)

Oderwanie prostopadłe z prędkością 10mm/min od płyty stalowej (St37) o grubości min. 10mm, szlifowanej.

-

Test shear-force (ścinający)

Przesuw równoległy. Wynik silnie zależny od powłoki. Dla Ni wynosi ok. 0.15-0.20 siły pionowej.

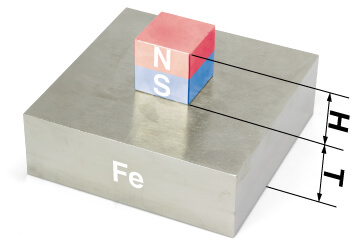

Warunki brzegowe pomiarów

Zmienne wpływające na wynik pomiaru:

- Grubość zwory: zbyt cienka stal ulega nasyceniu magnetycznemu, zaniżając wynik.

- Pozycjonowanie: centralne przyłożenie siły.

- Obszar roboczy: brak krawędzi blachy w bezpośrednim sąsiedztwie.

- Gatunek stali: preferowane czyste żelazo armco lub stal niskowęglowa.

- Chropowatość powierzchni (Ra).

- Szczelina powietrzna (air gap): nawet 0.1mm drastycznie redukuje siłę.

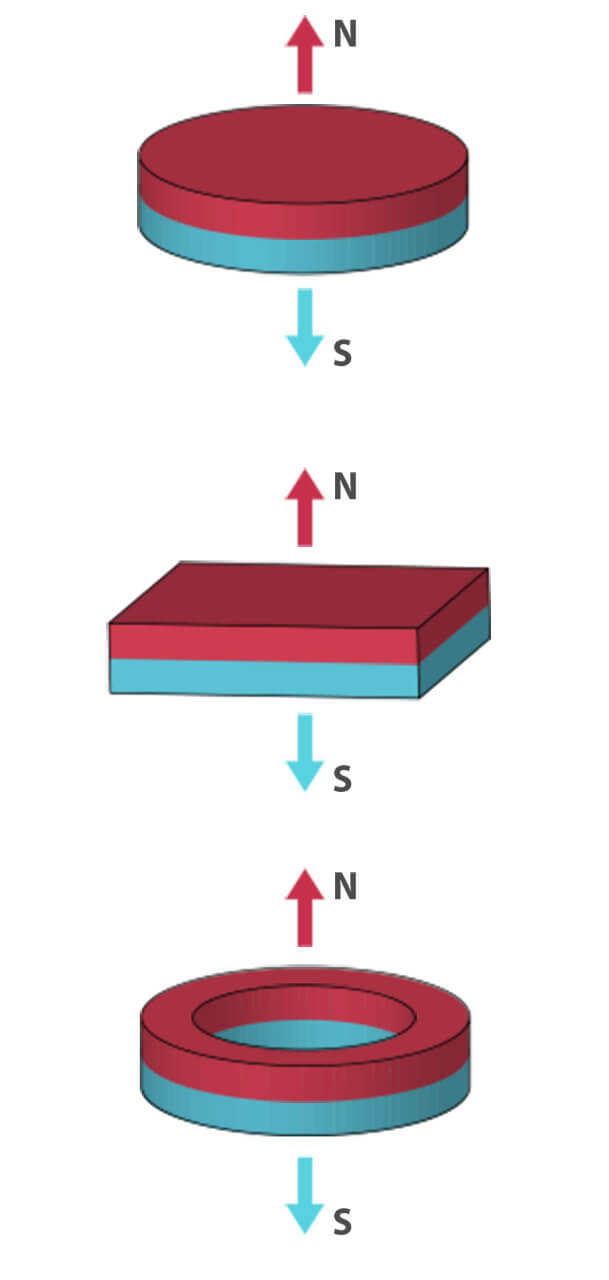

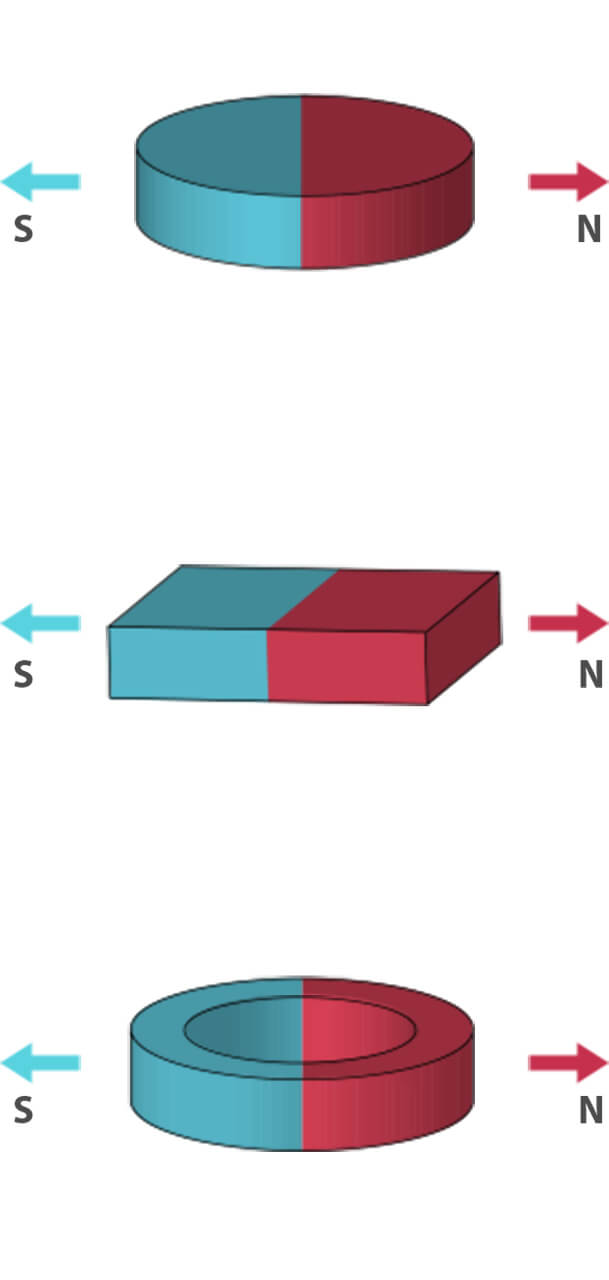

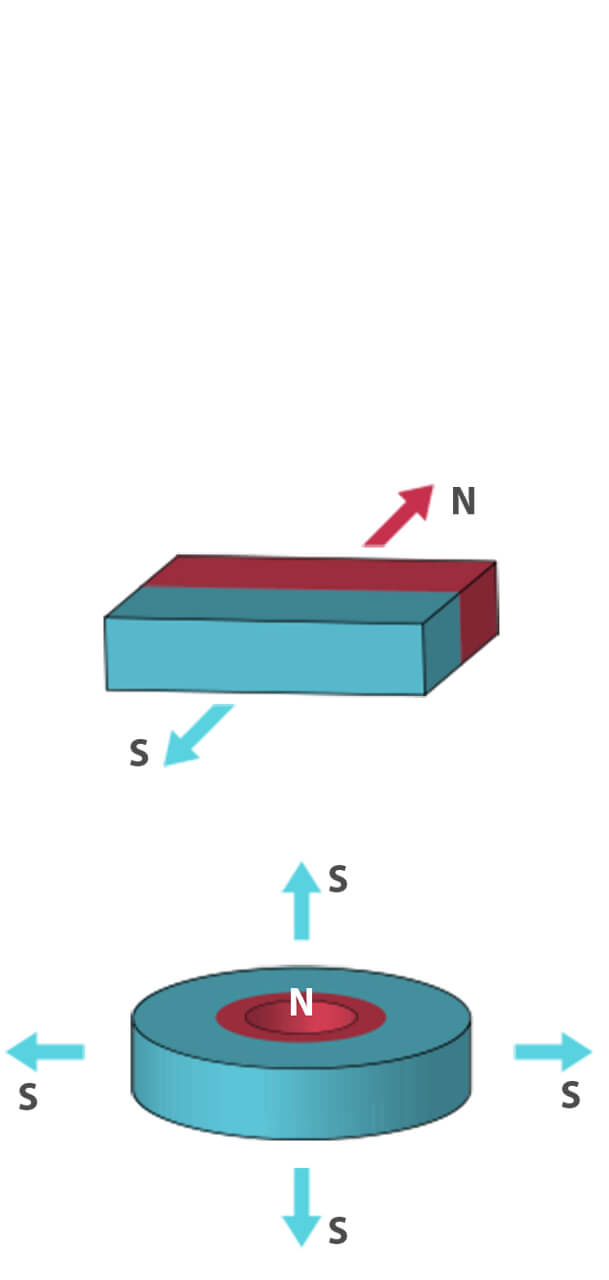

Anizotropia i kierunki magnesowania

Osiowe (axial)

Wektor magnetyzacji równoległy do osi symetrii (wysokości). Najczęstsza konfiguracja dla walców i pierścieni.

Diametralne (diametrical)

Wektor magnetyzacji prostopadły do osi symetrii (przez średnicę).

Promieniowe (radial - multipole)

Specjalistyczna orientacja (wymaga osobnej formy do prasowania). Bieguny rozłożone na obwodzie.

Bieguny magnetyczne znajdują się zawsze na powierzchniach prostopadłych do kierunku orientacji (osi łatwej).

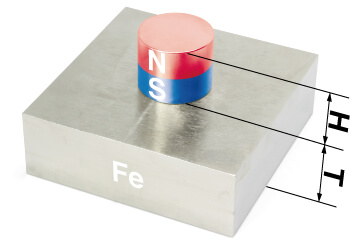

Magnesy walcowe

- osiowe: bieguny na płaskich podstawach.

- diametralne: bieguny na łukach walca.

- radialne: wielobiegunowe na obwodzie (dla wirników).

Magnesy płytkowe (bloki)

- przez grubość (H): standard.

- przez szerokość (W).

- przez długość (L).

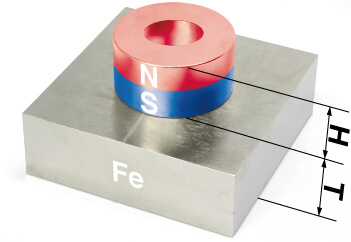

Magnesy pierścieniowe

- osiowe: standard.

- diametralne: 2 bieguny na obwodzie.

- radialne: specjalne wykonanie.

Alternatywne metody produkcji (technologie specjalne)

Oprócz klasycznego spiekania, stosuje się zaawansowane metody pozwalające uzyskać specyficzne właściwości:

1. Metoda wodorowa HDDR

Proces (Hydrogenation, Disproportionation, Desorption, Recombination) przebiega w temp. 750-900°C. Pozwala na uzyskanie proszku o bardzo drobnoziarnistej strukturze i wysokiej koercji. Materiał ten jest często wykorzystywany do produkcji magnesów wiązanych.

2. Magnesy wiązane (Bonded Magnets)

Mieszanina proszku magnetycznego (NdFeB) ze spoiwem polimerowym (żywica, plastik). Produkowane metodą wtrysku (injection molding) lub prasowania. Choć mają słabsze parametry magnetyczne niż spieki, cechują się wysoką precyzją kształtów bez konieczności obróbki, większą odpornością na korozję i elastycznością.

3. Mechaniczna synteza stopów

Mielenie proszku w młynach kulowych, prowadzące do uzyskania struktury nanokrystalicznej. Po krótkim wyżarzaniu (ok. 700°C) uzyskuje się materiał o bardzo dużej koercji.

Inżynieria powierzchni (powłoki)

Ze względu na niską odporność korozyjną fazy Nd-rich, powłoki są obligatoryjne. Grubość i rodzaj powłoki wpływa na tolerancje wymiarowe oraz odporność środowiskową.

Ni-Cu-Ni (standard)

- Cechy: struktura: nikiel (podkład) + miedź (elastyczność/szczelność) + nikiel (wykończenie).

- Kolor: wygląd: srebrzysty połysk.

- Cena: zalety: najlepszy stosunek ceny do ochrony.

- Grubość: grubość: 10-20 µm.

Ni-Cu-Ni-Au (złoto)

Powłoka dekoracyjna i funkcjonalna (przewodnictwo).

- Warstwa: warstwa wierzchnia: 24k złoto przemysłowe (cienka warstwa).

- Kolor: zastosowanie: medyczne (biokompatybilność), styki elektryczne.

- Grubość Au: grubość Au: ~0.05-0.1 µm.

- Grubość całk.: baza: wymaga pełnego podkładu Ni-Cu-Ni.

Ni-Cu-Ni-Cr (chrom)

- Odporność: zalety: wysoka odporność na ścieranie (tarcie).

- Kolor: wygląd: zimny, niebieskawy połysk.

- Grubość: grubość: ~15 µm.

Ni-Cu (miedź)

Stosowana rzadziej jako warstwa finalna.

- Kolor: zastosowanie: niższa odporność, głównie estetyczna lub jako baza.

- Ścieralność: wada: miedź szybko ulega pasywacji (ciemnieje).

- Korozja: koszty: niższe niż potrójna warstwa.

- Grubość: grubość: ~10 µm.

Epoxy (żywica)

Czarna powłoka elektroforetyczna lub natryskowa

Idealna do aplikacji morskich i zewnętrznych, o ile nie jest narażona na udary.

- Kolor: odporność: znakomita na wilgoć i mgłę solną (salt spray test).

- Korozja: wada: krucha, podatna na zarysowania mechaniczne.

- Odporność: izolacja: elektryczna.

- Grubość: grubość: 15-30 µm.

Gumowanie (rubber coated)

Dedykowane do uchwytów samochodowych i montażowych.

- Kolor: materiał: santoprene lub guma syntetyczna.

- Udarność: funkcja: zwiększa tarcie (siłę ścinającą), chroni lakier podłoża.

- Tarcie: wada: air gap (grubość gumy 0.5mm) znacznie redukuje siłę prostopadłą.

- Grubość: grubość: 0.5 - 1.0 mm.

- Chemia: wodoodporność: bardzo wysoka.

- Siła: udarność: absorbuje uderzenia.

Zalewanie w tworzywie (overmolding)

Pełna ochrona przed środowiskiem.

- Kolor: materiał: ABS, PP, Nylon.

- Udarność: szczelność: całkowita (hermetyczne).

- Tarcie: wytrzymałość: bardzo wysoka.

- Grubość: grubość ścianki: 1-2 mm.

- Chemia: zastosowanie: przemysł odzieżowy, zabawki.

- Siła: redukcja siły: znaczna (duża szczelina).

Parametry techniczne powłok

Szczegółowe dane porównawcze odporności korozyjnej (testy SST i PCT):

| materiał | symbol | grubość powłoki (μm) | odporność na korozję (spray ze słoną wodą) (Hr) | porowatość | szybkość rozmagnesowania | kolor | PCT (Hr) |

|---|---|---|---|---|---|---|---|

| Cynk | Zn | 10-15 | >24 | <0.1 | <0.2% | Biały | >16 |

| Kolorowy cynk | Kolorowy-Zn | 10-15 | 72 | <0.1 | <0.1% | Wielokolorowy | >24 |

| Nikiel | Ni | 10-20 | 4 | <0.5 | <0.3% | Srebrny | >16 |

| Podwójny nickel | Dwuwartościowy-Ni | 15-20 | 24 | <0.2 | <0.3% | Srebrny | >16 |

| Nikiel-miedź-nikiel | Ni-Cu-Ni | 15-30 | >48 | <0.1 | <0.1% | Srebrny | >42 |

| Stop cynkowo-niklowy | Stop Zn-Ni | 10-20 | >720 | <0.1 | <0.1% | Różne kolory | >72 |

| Epoksyd innej firmy | Epoksydowe | 10-50 | >300 | - | - | Czarny | >24 |

| Nikiel bez prądowy | bez prądowy Ni | <1 | >72 | - | - | Srebrny | >24 |

Test w komorze solnej: 37-39°C 5% NaCl PH 6.5-7.0 1.5 ml/Hr

PCT: 120°C, 2atm, 100% RH, 12 godz.

Wygląd i charakterystyka

φ10mm×10mm |

Symbol elementu |

Nazwa elementu |

Właściwości |

Wykorzystanie |

|---|---|---|---|---|

|

3CrZn | Trójwartościowy chrom cynk | Ostatnio sześciowartościowy chrom został uznany za substancję niszczącą środowisko i zastąpiony trójwartościowym chromem | Części elektroniczne, przemysłowe części narzędzi |

|

Ag | Srebro | Srebro ma najlepszą przewodność elektryczną spośród wszystkich metali, niską rezystancję styku i dobrą lutowalność, ale jest łatwe do odbarwienia. | Części elektroniczne, Złącza, Naczynia, Akcesoria |

|

Au | Złoto | Złoto ma dobrą odporność na korozję i utlenianie oraz niski opór elektryczny. | Części elektroniczne, Części elektryczne, Dekoracje, Akcesoria |

|

Cr | Chrom | Chrom ma dobrą odporność na ścieranie i utlenianie i nie traci połysku w atmosferze. | Części zewnętrzne, Środki medyczne, Sprzęt audiowizualny, Akcesoria |

|

Cu | Miedź | Miedź łatwo się odbarwia, dlatego jest używana jako baza. Służy do wypełniania wgnieceń i nadania połysku. | Produkty odlewnicze, Podstawa z żywicy ABS |

|

CuZn | Brąz | Materiały mosiężne łatwo zmieniają kolor i są zwykle używane jako podkład. Materiały mosiężne są często używane w starożytnych ozdobach. | Starożytne kolorowe ozdoby |

|

Ni | Nikiel | Nikiel jest stabilny chemicznie i ma dobre właściwości antykorozyjne. Może być używany do wielu różnych celów i jest używany jako baza do złocenia, chromowania itp. Może powodować podrażnienia skóry. | Części elektroniczne, Złącza, Poszycia podstawy, Akcesoria |

|

NiBlack | Czarny nikiel | Czarny nikiel to powłoka stopowa wykonana z niklu, cynku i siarki. Kolor może się różnić w zależności od rodzaju poszycia użytego jako podkład. | Dekoracje, Akcesoria |

|

Sn | Cyna | Cyna ma doskonałe właściwości antykorozyjne i nie utlenia się łatwo. Nie traci łatwo połysku i można go bezpiecznie stosować w produktach spożywczych. | Naczynia do jedzenia, Puszki, Przedmioty z cyny, Dekoracje, Akcesoria |

|

Rh | Rod | Rod ma doskonałe właściwości antykorozyjne i nie utlenia się łatwo. Nie traci łatwo połysku i można go bezpiecznie stosować w produktach spożywczych. | Części elektroniczne, Części elektryczne, Części audio, Dekoracje, Akcesoria |

|

- | Un-leczony | Brak powłoki do obróbki powierzchni. Rdza będzie się łatwo rozwijać na magnesach neodymowych. | |

|

- | Nylon | Wykonane bez rozpuszczalników organicznych i stosowane w przetwórcach żywności i urządzeniach medycznych. Przeszedł ustawę o higienie żywności. | Zabawki, Małe artykuły |

|

- | Poliamid MF305 | Wysoka udarność, odporność na zginanie i możliwość stosowania w wysokiej temperaturze. | Części elektroniczne, Małe artykuły, Do gięcia po malowaniu |

| - | - | Epoksyd MF304 | Wysoka twardość żywicy / Regulacja trudno palności: UL94 / V-0 Atestowany | |

| - | - | Epoksyd MF303 | Wysoka twardość żywicy / Łatwy do polerowania |

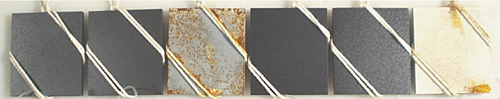

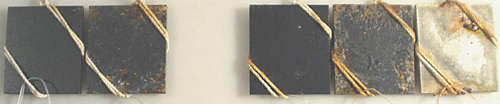

Test odporności na rdzę Ni / Zu / Żywica epoksydowa

| Dhit | Firma [S] | Inne firmy | Dhit | Firma [T] | Dhit | |

|---|---|---|---|---|---|---|

| Trwanie | Powłoka HDC, Żywica epoksydowa, MF304 | Normalna żywica epoksydowa | Antykorozyjny podkład Zn dla samochodu Zn | HDC, Powłoka z żywicy epoksydowej, MF305 | żywica epoksydowa | NiCuNi, 3 warstwy, nikiel |

| Przed rozpoczęciem testu |

|

|||||

| Po 72 godz |

|

|||||

| Po 312 godz |

|

|||||

| Po 504 godz |

|

|||||

Test w komorze solnej: 37-39 °C 5% NaCl PH 6.5-7.0 1.5 ml/Hr

PCT: 120°C, 2atm, 100% RH, 12Hr.

Stabilność termiczna i straty magnetyczne

W zależności od temperatury wyróżniamy trzy różne typy strat:

- odwracalny (można cofnąć)

- nieodwracalny (nie można cofnąć)

- stały

Odwracalna utrata temperatury

- obszar temperatury: nieco powyżej maksymalnej temperatury roboczej,

- obszar temperatury: nieco powyżej maksymalnej temperatury roboczej

- magnes jest mniej magnetyczny, jeśli jest gorący

- nie ma znaczenia, jak często magnes jest ogrzewany i chłodzony

Nieodwracalna utrata

- obszar temperaturowy: znacznie powyżej maksymalnej temperatury roboczej

- magnes jest osłabiony na stałe, nawet po ochłodzeniu

- powtarzające się ogrzewanie w tej samej temperaturze nie wzmacnia nieodwracalnych strat

- namagnesowanie nieodwracalnie osłabionego magnesu przez wystarczająco silne zewnętrzne pole magnetyczne może przywrócić mu pierwotną siłę

Stała strata właściwości magnetycznych

przez wysoką temperaturę zmienia się struktura magnesów neodymowych - namagnesowanie nie jest już możliwe

Tabele inżynieryjne (advanced data)

| Właściwości mechaniczne | ||

|---|---|---|

| Moduł Younga (E) | 160 | GPa |

| Współczynnik Poissona (ν) | 0.24 | - |

| Wytrzymałość na ściskanie | 1000 - 1100 | MPa |

| Wytrzymałość na rozciąganie | 80 | MPa |

| Twardość Vickersa (Hv) | 560 - 600 | Hv |

| Gęstość | 7.4 - 7.6 | g/cm³ |

| Właściwości termiczne | ||

|---|---|---|

| Ciepło właściwe | 460 | J/(kg·K) |

| Przewodność cieplna | 6 - 9 | W/(m·K) |

| Współczynnik rozszerzalności (równoległy) | 5.2 x 10⁻⁶ | /°C |

| Współczynnik rozszerzalności (prostopadły) | -0.8 x 10⁻⁶ | /°C |

| Standardowe tolerancje geometryczne (ISO) | |

|---|---|

| Wymiar (L, W, H) | ±0.05 mm (standard) / ±0.02 mm (precyzyjne) |

| Średnica (D) | ±0.05 mm |

| Płaskość | < 0.05 mm |

| Równoległość | < 0.05 mm |

| Prostopadłość | < 1° |

| Przelicznik jednostek magnetycznych | ||

|---|---|---|

| 1 Tesla (T) | 10,000 Gauss (G) | |

| 1 kA/m | 12.57 Oersted (Oe) | |

| 1 MGOe | 7.96 kJ/m³ | |

Maksymalne wymiary produkcyjne dla magnesów NdFeB

| kształt | szkic | parametry | ||||

|---|---|---|---|---|---|---|

| magnes walcowy |

|

wymiar | ||||

| D(mm) | L(mm) | kierunek magnesowania | ||||

| wszystkie gatunki | 1.0 ~ 250 mm | ≤ 80 mm | osiowy lub promieniowy | |||

| magnes pierścieniowy |

|

wymiar | ||||

| D(mm) | P(mm) | L(mm) | kierunek magnesowania | |||

| wszystkie gatunki | 2.5 ~ 250 mm | 0.8 ~ 230 mm | ≤ 80 mm | ≤ 80 mm | ||

| magnes płytkowy |

|

wymiar | ||||

| L(mm) | W(mm) | H(mm) | kierunek magnesowania | |||

| wszystkie gatunki | ≤ 200 mm | ≤ 100 mm | ≤ 80 mm | ≤ 80 mm | ||

| wycinek |

|

wymiar | ||||

| H(mm) | W(mm) | L(mm) | kierunek magnesowania | |||

| wszystkie gatunki | ≤ 70 mm | ≤ 100 mm | ≤ 200 mm | ≤ 80 mm | ||

Własności magnetyczne spiekanych magnesów neodymowych NdFeB

| typ materiału | remanencja | koercja | faktyczna wewnętrzna siła | gęstość energii | temperatura pracy | ||||

|---|---|---|---|---|---|---|---|---|---|

| Br(kGs) | Br(T) | (BH)max(MGOe) | (BH)max(KJ/m) | ||||||

| Min. - Max. | Min. - Max. | bHc(kOe) | bHc(kA/m) | iHc(kOe) | iHc(kA/m) | Min. - Max. | Min. - Max. | ||

| N30 | 10.8-11.2 | 1080-1120 | 9.8-10.5 | 780-836 | ≥12 | ≥955 | 28-30 | 223-239 | ≤ 80°C |

| N33 | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥12 | ≥955 | 31-33 | 247-263 | ≤ 80°C |

| N35 | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥12 | ≥955 | 33-35 | 263-279 | ≤ 80°C |

| N38 | 12.2-12.6 | 1220-1260 | 10.8-11.5 | 860-915 | ≥12 | ≥955 | 36-38 | 287-303 | ≤ 80°C |

| N40 | 12.6-12.9 | 1260-1290 | 10.5-12.0 | 860-955 | ≥12 | ≥955 | 38-40 | 303-318 | ≤ 80°C |

| N42 | 12.9-13.2 | 1290-1320 | 10.8-12.0 | 860-955 | ≥12 | ≥955 | 40-42 | 318-334 | ≤ 80°C |

| N45 | 13.2-13.7 | 1320-1370 | 10.8-12.5 | 860-995 | ≥12 | ≥955 | 43-45 | 342-358 | ≤ 80°C |

| N48 | 13.7-14.2 | 1370-1420 | 10.8-12.5 | 860-995 | ≥12 | ≥955 | 45-48 | 358-382 | ≤ 80°C |

| N50 | 14-14.6 | 1400-1460 | 10.8-12.5 | 860-995 | ≥12 | ≥955 | 47-51 | 374-406 | ≤ 80°C |

| N52 | 14.2-14.7 | 1420-1470 | 10.8-12.5 | 860-995 | ≥12 | ≥955 | 48-53 | 380-422 | ≤ 65°C |

| N54 | 14.5-15.1 | 1450-1510 | 10.8-12.5 | 860-995 | ≥12 | ≥876 | 51-55 | 406-438 | ≤ 80°C |

| N30M | 10.8-11.2 | 1080-1120 | 9.8-10.5 | 780-836 | ≥14 | ≥1114 | 28-30 | 223-239 | ≤100°C |

| N33M | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥14 | ≥1114 | 31-33 | 247-263 | ≤100°C |

| N35M | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥14 | ≥1114 | 33-35 | 263-279 | ≤100°C |

| N38M | 12.2-12.6 | 1120-1260 | 10.8-11.5 | 860-915 | ≥14 | ≥1114 | 36-38 | 287-303 | ≤100°C |

| N40M | 12.6-12.9 | 1260-1290 | 10.8-12 | 860-955 | ≥14 | ≥1114 | 38-40 | 303-318 | ≤100°C |

| N42M | 12.9-13.2 | 1290-1320 | 10.8-12.5 | 860-995 | ≥14 | ≥1114 | 40-42 | 318-334 | ≤100°C |

| N45M | 13.2-13.7 | 1320-1370 | 10.8-13 | 860-1035 | ≥14 | ≥1114 | 43-45 | 342-358 | ≤100°C |

| N48M | 13.7-14.2 | 1370-1420 | 10.8-12.5 | 860-995 | ≥14 | ≥1114 | 45-48 | 358-382 | ≤100°C |

| N50M | 14-14.6 | 1400-1460 | 10.8-12.5 | 860-995 | ≥14 | ≥1114 | 47-51 | 374-406 | ≤100°C |

| N27H | 10.2-10.6 | 1020-1060 | 9.5-10.1 | 756-804 | ≥17 | ≥1353 | 25-27 | 199-215 | ≤120°C |

| N30H | 10.8-11.2 | 1080-1120 | 10.1-10.6 | 804-844 | ≥17 | ≥1353 | 28-30 | 223-239 | ≤120°C |

| N33H | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥17 | ≥1353 | 31-33 | 247-263 | ≤120°C |

| N35H | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥17 | ≥1353 | 33-35 | 263-279 | ≤120°C |

| N38H | 12.2-12.6 | 1120-1260 | 10.8-11.5 | 860-915 | ≥17 | ≥1353 | 36-38 | 287-303 | ≤120°C |

| N40H | 12.6-12.9 | 1260-1290 | 10.8-12 | 860-955 | ≥17 | ≥1353 | 38-40 | 303-318 | ≤120°C |

| N42H | 12.9-13.2 | 1290-1320 | 10.8-12 | 860-955 | ≥17 | ≥1353 | 40-42 | 318-334 | ≤120°C |

| N44H | 13.2-13.6 | 1320-1360 | 10.8-13 | 860-1035 | ≥17 | ≥1353 | 42-44 | 334-350 | ≤120°C |

| N48H | 13.7-14.2 | 1370-1420 | 10.8-12.5 | 860-995 | ≥17 | ≥1353 | 45-48 | 358-382 | ≤120°C |

| N27SH | 10.2-10.6 | 1020-1060 | 9.5-10.1 | 756-804 | ≥20 | ≥1592 | 25-27 | 199-215 | ≤150°C |

| N30SH | 10.8-11.2 | 1080-1120 | 10.1-10.6 | 804-844 | ≥20 | ≥1592 | 28-30 | 223-239 | ≤150°C |

| N33SH | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥20 | ≥1592 | 31-33 | 247-263 | ≤150°C |

| N35SH | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥20 | ≥1592 | 33-35 | 263-279 | ≤150°C |

| N38SH | 12.2-12.6 | 1120-1260 | 10.8-11.5 | 860-915 | ≥20 | ≥1592 | 36-38 | 287-303 | ≤150°C |

| N40SH | 12.6-12.9 | 1260-1290 | 10.8-12.0 | 860-955 | ≥20 | ≥1592 | 38-40 | 303-318 | ≤150°C |

| N42SH | 12.9-13.2 | 1290-1320 | 10.8-12 | 860-955 | ≥20 | ≥1592 | 40-42 | 318-334 | ≤150°C |

| N45SH | 13.2-13.7 | 1320-1370 | 10.8-12.5 | 860-955 | ≥20 | ≥1592 | 43-45 | 342-358 | ≤150°C |

| N25UH | 9.8-10.2 | 980-1020 | 9.2-9.6 | 732-764 | ≥25 | ≥1990 | 23-25 | 183-199 | ≤180°C |

| N28UH | 10.4-10.8 | 1040-1080 | 9.8-10.2 | 780-812 | ≥25 | ≥1990 | 26-28 | 207-233 | ≤180°C |

| N30UH | 10.8-11.2 | 1080-1120 | 10.1-10.6 | 804-844 | ≥25 | ≥1990 | 28-30 | 223-239 | ≤180°C |

| N33UH | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥25 | ≥1990 | 31-33 | 247-263 | ≤180°C |

| N35UH | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥25 | ≥1990 | 33-35 | 263-279 | ≤180°C |

| N38UH | 12.2-12.6 | 1120-1260 | 10.8-11.5 | 860-915 | ≥25 | ≥1990 | 36-38 | 287-303 | ≤180°C |

| N40UH | 12.6-12.9 | 1260-1290 | 10.5-12.0 | 860-955 | ≥25 | ≥1990 | 38-40 | 303-318 | ≤180°C |

| N25EH | 9.8-10.2 | 980-1020 | 9.2-9.6 | 732-764 | ≥30 | ≥2388 | 23-25 | 183-199 | ≤200°C |

| N28EH | 10.4-10.8 | 1040-1080 | 9.8-10.2 | 780-812 | ≥30 | ≥2388 | 26-28 | 207-223 | ≤200°C |

| N30EH | 10.8-11.2 | 1080-1120 | 10.1-10.6 | 804-844 | ≥30 | ≥2388 | 28-30 | 223-239 | ≤200°C |

| N33EH | 11.4-11.7 | 1140-1170 | 10.3-11 | 820-876 | ≥30 | ≥2388 | 31-33 | 247-263 | ≤200°C |

| N35EH | 11.7-12.1 | 1170-1210 | 10.8-11.5 | 860-915 | ≥30 | ≥2388 | 33-35 | 263-279 | ≤200°C |

| N38EH | 12.2-12.5 | 1120-1250 | ≥11.3 | ≥899 | ≥30 | ≥2388 | 36-39 | 287-310 | ≤200°C |

| N40EH | 12.5-12.8 | 1250-1280 | ≥11.6 | ≥923 | ≥30 | ≥2388 | 38-41 | 302-326 | ≤200°C |

| N42EH | 12.8-13.2 | 1280-1320 | ≥11.7 | ≥931 | ≥30 | ≥2388 | 40-43 | 318-342 | ≤200°C |

| N28AH | 10.4-10.8 | 1040-1080 | ≥9.9 | ≥787 | ≥33 | ≥2624 | 26-29 | 207-231 | ≤230°C |

| N30AH | 10.8-11.3 | 1080-1130 | ≥10.3 | ≥819 | ≥33 | ≥2624 | 28-31 | 223-247 | ≤230°C |

| N33AH | 11.3-11.7 | 1130-1170 | ≥10.6 | ≥843 | ≥33 | ≥2624 | 31-34 | 247-271 | ≤230°C |

| N35AH | 11.7-12.2 | 1170-1120 | ≥11.0 | ≥876 | ≥33 | ≥2624 | 33-36 | 263-287 | ≤230°C |

| N38AH | 12.2-12.5 | 1120-1250 | ≥11.3 | ≥899 | ≥33 | ≥2624 | 36-39 | 287-310 | ≤230°C |

| N40AH | 12.5-12.8 | 1250-1280 | ≥11.6 | ≥923 | ≥33 | ≥2624 | 38-41 | 302-326 | ≤230°C |

* Wyżej wymienione dane dotyczące właściwości magnetycznych i fizycznych podane są w temperaturze pokojowej (20°C). Maksymalna temperatura pracy magnesu może ulec zmianie ze względu na stosunek długości do średnicy, grubość powłoki i inne czynniki środowiskowe. Dostępne są dodatkowe klasy. Prosimy o kontakt w celu uzyskania informacji.

Właściwości temperaturowe magnesów neodymowych

Poniższa tabela zawiera informacje o maksymalnej temperaturze pracy (Maximum Operating Temperature) oraz temperaturze Curie (Curie Temperature) dla poszczególnych klas („N Grade”). Wiedza o tych parametrach jest szczególnie istotna przy wyborze magnesu do zastosowań w warunkach podwyższonej temperatury.

| rodzaj/klasa magnesu | maksymalna temperatura pracy | temperatura Curie |

|---|---|---|

| N | 80°C / 176°F | 310°C / 590°F |

| NM | 100°C / 212°F | 340°C / 644°F |

| NH | 120°C / 248°F | 340°C / 644°F |

| NSH | 150°C / 302°F | 340°C / 644°F |

| NUH | 180°C / 356°F | 350°C / 662°F |

| NEH | 200°C / 392°F | 350°C / 662°F |

| NAH | 230°C / 446°F | 350°C / 662°F |